Необходимо заметить, что разные металлы в разной степени подвергаются кислородной резке. Низкоуглеродистые стали с содержанием углерода не более 0,3 % режутся очень хорошо, тогда как среднеуглеродистые стали (с количеством углерода не выше 0,7 %) режутся несколько хуже. Высокоуглеродистые стали режутся с большим трудом, а при содержании углерода свыше 1 % резка неосуществима без добавки специальных флюсов. Высоколегированные стали газокислородной сварке не поддаются, для их резки нужно использовать плазменно-дуговую или кислородно-флюсовую резку, которой можно разрезать еще медь, латунь, бронзу. Для разделки алюминия и его сплавов применима плазменно-дуговая резка. Таким образом, после характеристики разрезаемости следует изучить особенности технологии резки разных металлов в зависимости от их толщины, вида разрезаемого профиля, химического состава и деформируемости в результате высокотемпературного воздействия.

Если толщина металла не достигает 300 мм, то достаточно нормального пламени. При толщине металла свыше 400 мм длину факела подогревающего пламени нужно увеличить за счет избытка притока ацетилена. Это позволит глубоко прогреть металл. Скорость резки играет большую роль в эффективности выполняемой работы. Скорость перемещения резака должна соответствовать скорости горения металла. Самым простым способом определения скорости будет являться характер выброса искр и шлака (рис. 128).

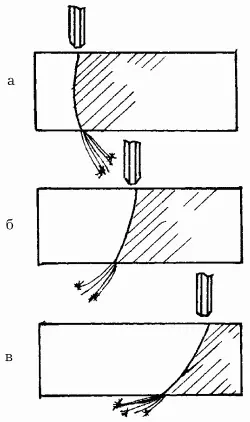

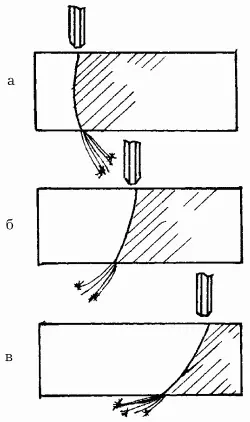

Рис. 128. Определение скорости резки по выбросу искр: а – медленная скорость резания; б – нормальная скорость резания; в – быстрая скорость резания.

Если скорость движения резака правильная, то поток искр и шлака вырывается из разреза прямо вниз, а кромки получаются чистыми, без натеков и подплавлений. При малой скорости поток искр опережает резак, а кромки разреза оплавляются и покрываются натеками. При большой скорости сноп искр отстает от резака, а металл в нижней кромке не успевает сгорать, поэтому сквозное прорезание прекращается.

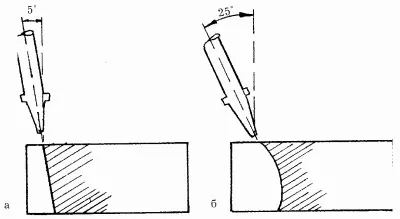

Производительность резки зависит и от правильного положения резака. Резка листовой стали толщиной до 50 мм выполняется следующим образом. В самом начале резки на край разрезаемого металла нужно направить подогревающее пламя для нагрева кромки до температуры оплавления. Потом мундштук резака нужно установить перпендикулярно к поверхности разрезаемого металла так, чтобы струя подогревающего пламени, а затем и режущего кислорода располагалась вдоль вертикальной грани металла. После прогрева металла до температуры воспламенения следует пустить струю режущего кислорода. Перемещать резак нужно лишь после того, как металл будет прорезан на всю его толщину в самом начале линии резания.

Чтобы не допустить отставания резки в нижних слоях металла, в конце процесса нужно сделать угол наклона резака в 20–30° в сторону, обратную его движению, а скорость движения инструмента уменьшить.

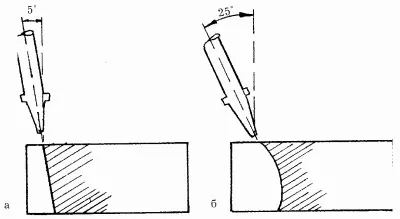

При работе с металлом большей толщины (100–200 мм) угол наклона следует уменьшить до 10–15°. Предварительный подогрев до 300–400 °C позволит провести резку с повышенной скоростью. Положение резака в процессе работы показано на рисунке 129. Ширина и чистота разреза зависят от способа резки и толщины металла. Машинная резка дает меньшую ширину разреза и более чистые кромки, чем ручная резка. Чем толще разрезаемый металл, тем больше ширина разреза.

Рис. 129. Положение резака при работе с листовой сталью: а – начало резки; б – процесс резки.

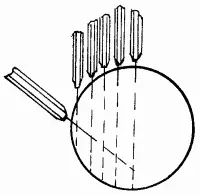

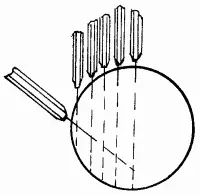

Если происходит разрезание заготовок круглого сечения, то в начале резки угол наклона резака нужно сделать большим, а затем постепенно уменьшать его в процессе работы вплоть до перпендикулярного положения резака (рис. 130). Следует заметить, что при вырезке фигурных деталей положение резака по отношению к поверхности металла должно быть строго перпендикулярно. При резке нескольких листов металла их необходимо закрепить в пакет, чтобы сделать процесс производительным. Кромки листов в месте начала резки нужно сложить так, как это продемонстрировано на рисунке 131.

Рис. 130. Положение резака при работе с круглыми заготовками.

Читать дальше

Конец ознакомительного отрывка

Купить книгу