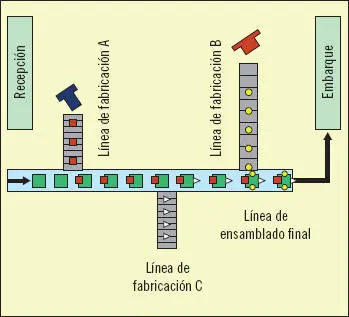

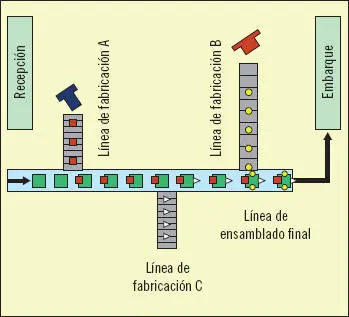

Disposición en línea dividida en segmentos

Esta disposición consiste en dos o más secciones de configuraciones en línea para realizar la operación. Generalmente los segmentos son perpendiculares entre sí (pueden presentarse en forma de ‘U’, de ‘L’, de ‘S’, forma cuadrada, etc.). Este tipo de disposición puede disminuir el tamaño ocupado por la línea de producción y permite que gracias a la reorientación del objeto se presenten varias superficies para trabajar la pieza.

|

Recuerde |

Existen distintas topologías de sistemas de producción y distintas topologías en cuanto al movimiento de las piezas entre estaciones. Estas son a grandes rasgos: mecanismos de transferencia lineal y mecanismos de transferencia rotacional.

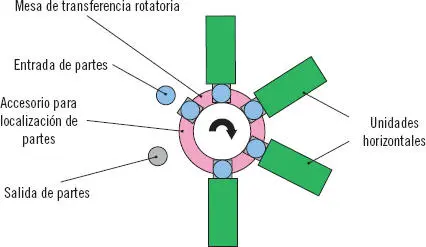

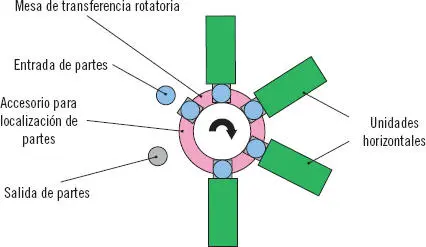

Disposición rotacional o circular

En este tipo de disposición las estaciones de trabajo están colocadas en forma circular, de modo que las piezas que se van a procesar se depositan sobre el dial, y este gira de modo que se hace coincidir la pieza con la siguiente estación. Así se logra pasar de una estación a la siguiente hasta completar el proceso. Estas topologías se utilizan en pequeños procesos productivos, con pocos pasos y pequeñas piezas. El sistema posee la ventaja de empleo de menores tiempos en transporte, puesto que todas las tareas y procesos se agrupan en torno a la pieza, además de que se ahorra mucho espacio. Son sistemas ampliamente utilizados para su aplicación en entornos robotizados, pero presentan poca flexibilidad.

Pero, ¿son estas las únicas disposiciones en planta existentes?; ¿cuál es la que mejor se adapta a sistemas automatizados?; y ¿por qué estas topologías de distribución han tenido éxito en determinados procesos productivos y no en otros?

Estos son algunos de los ejemplos más habituales de montajes para producción automatizada, pero la realidad nos dice otra cosa, y es que cada factoría es un mundo y que cada proceso productivo es distinto de los demás. Lo que sí hay que tener claro es que una correcta topología en nuestro proceso productivo nos aportará enormes ventajas competitivas y permitirá diferenciarnos de nuestra competencia.

La idea básica del diseño de una línea de montaje consiste en dividir el conjunto de tareas necesarias para llevar a cabo el proceso de fabricación en tareas de menor entidad o tamaño. Tareas sencillas, de modo que el producto pueda ser montado de una manera rápida, estructurada, metodológica y cómoda. Para ello, el producto es guiado y transportado a lo largo de las estaciones o puestos de montaje, en los que se les aplicarán las modificaciones y operaciones pertinentes hasta conseguir el producto acabado.

|

Recuerde |

Se denomina automatización ‘tipo Detroit’ a aquella que se emplea para mecanizar grandes bloques (como por ejemplo motores), normalmente de forma lineal. Recibe su nombre debido a su asociación con la industria del automóvil, y más concretamente por su extensa aplicación en las líneas de producción de Ford.

6. Configuración y funciones de las líneas automáticas

El estudio de la topología de líneas automáticas nos ha aportado disposiciones y situaciones relativas típicas de los distintos equipos dentro de la industria con este tipo de sistemas. Es el momento de estudiar con más detalle sus configuraciones internas y las funciones que desempeñan cada uno de los elementos que las componen.

6.1. Configuración interna de las líneas automáticas

Las líneas de producción automáticas están formadas por distintos tipos de máquinas que trabajan en conjunto y están destinadas a la producción de un tipo de elemento o producto. Este elemento va pasando por cada una de las máquinas hasta que finaliza su proceso de fabricación. Las máquinas automáticas están localizadas en contigüidad inmediata, una detrás de otra, en las que los objetos a manufacturar circulan continuamente a una velocidad adecuada y que permiten la ejecución total de procesos hasta que quedan terminados. Por eso las líneas de producción son extensas y complejas.

Las líneas automáticas de producción son aquellas que realizan un proceso de manufactura de un bien, aportándole un valor añadido. Pero, ¿qué partes fundamentales pueden distinguirse en dichos conjuntos?; ¿qué elementos interactúan con el entorno?; ¿qué elementos controlan a estos interactuadores?; y ¿cómo se encuentran vinculados entre sí estos elementos?

Las líneas automáticas estarán constituidas por una serie de elementos que definiremos a continuación y que es conveniente tener claro su papel dentro del sistema automatizado, sus interconexiones y sus funciones.

Sensores (o captadores)

Son dispositivos físicos que miden cantidades físicas, tales como distancia, luz, sonido, olor, temperatura, etc. El objetivo de los sensores es permitir que las líneas automáticas puedan recibir y percibir información desde el mundo que las rodea. Su función es similar a la de nuestros sentidos, con los cuales logramos poder interactuar con nuestro medio.

|

Sabía que... |

Los sensores son los ojos del sistema de control, que le permiten ver qué está pasando. De hecho, algo que suele decirse en control es: “Si se puede medir, se puede controlar”.

Transductores

Son una serie de dispositivos que convierten señales desde un medio físico a otra señal equivalente que tiene una diferente forma física. La señal de origen y destino pueden ser de tipo mecánico, magnético, eléctrico, óptico, químico, etc. Los transductores pueden modificar (ampliar o reducir) o conservar la energía.

Actuadores

Son los mecanismos que permiten al efector ejecutar una acción e interactuar con el medio. Ejemplos de actuadores de sistemas automatizados son motores eléctricos (servomotores, de paso, de corriente continua, etc), cilindros neumáticos, cilindros hidráulicos, etc. Fundamentalmente podemos distinguir dos tipos de actuadores:

Actuadores tipo pinzas (grippers).Se utilizan para agarrar un objeto, normalmente la pieza de trabajo, y sujetarlo durante el ciclo de trabajo del sistema automático. Hay una diversidad de métodos de sujeción que pueden utilizarse, además de los métodos mecánicos obvios de agarre de la pieza entre dos o más dedos. Estos métodos suplementarios incluyen el empleo de imanes, ganchos, cucharas, mordazas o casquetes de sujeción.

Actuadores tipo pinzas (grippers).Se utilizan para agarrar un objeto, normalmente la pieza de trabajo, y sujetarlo durante el ciclo de trabajo del sistema automático. Hay una diversidad de métodos de sujeción que pueden utilizarse, además de los métodos mecánicos obvios de agarre de la pieza entre dos o más dedos. Estos métodos suplementarios incluyen el empleo de imanes, ganchos, cucharas, mordazas o casquetes de sujeción.

Actuadores tipo herramientas.Se utilizan como actuadores finales en aplicaciones en donde se exige al sistema automatizado realizar alguna operación sobre la pieza de trabajo. Estas aplicaciones incluyen fresados, taladrados, operaciones de soldadura por puntos, la soldadura por arco, la pintura por pulverización, etc. En cada caso, la herramienta particular está unida a la muñeca del orientable para realizar la operación.

Actuadores tipo herramientas.Se utilizan como actuadores finales en aplicaciones en donde se exige al sistema automatizado realizar alguna operación sobre la pieza de trabajo. Estas aplicaciones incluyen fresados, taladrados, operaciones de soldadura por puntos, la soldadura por arco, la pintura por pulverización, etc. En cada caso, la herramienta particular está unida a la muñeca del orientable para realizar la operación.

Читать дальше

Actuadores tipo pinzas (grippers).Se utilizan para agarrar un objeto, normalmente la pieza de trabajo, y sujetarlo durante el ciclo de trabajo del sistema automático. Hay una diversidad de métodos de sujeción que pueden utilizarse, además de los métodos mecánicos obvios de agarre de la pieza entre dos o más dedos. Estos métodos suplementarios incluyen el empleo de imanes, ganchos, cucharas, mordazas o casquetes de sujeción.

Actuadores tipo pinzas (grippers).Se utilizan para agarrar un objeto, normalmente la pieza de trabajo, y sujetarlo durante el ciclo de trabajo del sistema automático. Hay una diversidad de métodos de sujeción que pueden utilizarse, además de los métodos mecánicos obvios de agarre de la pieza entre dos o más dedos. Estos métodos suplementarios incluyen el empleo de imanes, ganchos, cucharas, mordazas o casquetes de sujeción.