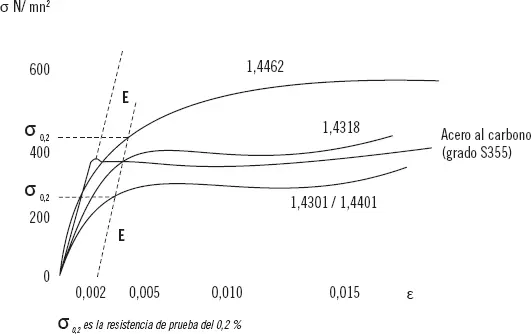

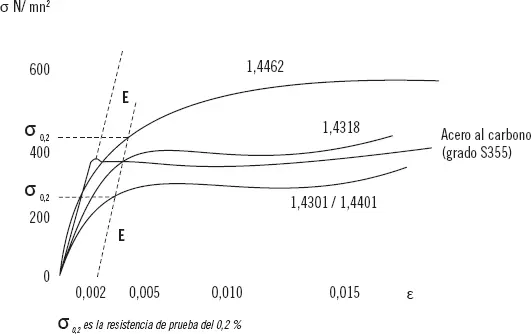

1 Aceros inoxidables dúplex.............................................................. 1,4462

2 Aceros inoxidables austeníticos básicos de cromo y níquel....... 1,4301

3 Aceros inoxidables austeníticos bajos en carbono, altos en nitrógeno ......................................................................................... 1,4318

Los niveles de resistencia de los aceros inoxidables austeníticos y dúplex aumentan con el trabajado en frío (tal y como ocurre durante las operaciones de conformado en frío, incluyendo el nivelado/aplanado mediante rodillo y también durante la fabricación). Asociada a esta mejora de los niveles de resistencia se produce una reducción de la ductilidad, aunque generalmente tiene poca consecuencia gracias a los altos valores iniciales de ductilidad, especialmente para los aceros inoxidables austeníticos.

Resistencia a la corrosión de los aceros inoxidables

Todos los aceros inoxidables contienen el cromo suficiente para darles características de inoxidables. Muchas aleaciones inoxidables contienen además níquel para reforzar aún más su resistencia a la corrosión. Estas aleaciones son añadidas al acero en estado de fusión para hacerlo “inoxidable en toda su masa”. Por este motivo, los aceros inoxidables no necesitan ser ni chapeados, ni pintados, ni de ningún otro tratamiento superficial para mejorar su resistencia a la corrosión. En el acero inoxidable no hay nada que se pueda pelar, ni desgastar, ni saltar y desprenderse.

EI acero ordinario, cuando queda expuesto a los elementos, se oxida y se forma óxido de hierro pulverulento en su superficie. Si no se combate, la oxidación sigue adelante hasta que el acero esté completamente corroído.

También los aceros inoxidables se oxidan pero, en vez de óxido común, lo que se forma en la superficie es una tenue película de óxido de cromo muy densa que constituye una coraza contra los ataques de la corrosión. Si se elimina esta película de óxido de cromo que recubre los aceros inoxidables, se vuelve a formar inmediatamente al combinarse el cromo con el oxígeno de la atmósfera ambiente.

Corrosión: causas y remedios

Son cinco los riesgos que amenazan el éxito del uso de los aceros inoxidables. Estos son: la corrosión intergranular, la corrosión bimetálica o galvánica, la corrosión por contacto, la corrosión por picaduras y la corrosión bajo tensión. Muchos problemas pueden ser evitados, teniendo en cuenta los riesgos involucrados y adoptando las medidas apropiadas para eliminarlos.

Corrosión intergranular

Un tratamiento térmico inadecuado del acero inoxidable puede producir una retícula de carburos en los aceros con más del 0,03 % por ciento de carbono, o sin adición de titanio o de columbio. El metal que contenga tal retícula es susceptible de corrosión intergranular, que puede resultar problemática en condiciones muy corrosivas y reducir la duración útil en muchos servicios relativamente ligeros. Los procedimientos normales de soldadura introducen en el metal la susceptibilidad a la precipitación de los carburos.

Que el acero sea susceptible de corrosión intergranular no significa necesariamente que vaya a ser atacado por ella. El resultado en servicio puede ser satisfactorio. Pero la posibilidad de corrosión intergranular deberá tenerse en cuenta siempre que no quede excluida según la experiencia previa. La precipitación de carburos puede ser eliminada por uno de los tres procedimientos indicados a continuación:

1 Por recocido: una vez terminadas las operaciones de elaboración y de soldadura, el acero deberá ser calentado hasta una temperatura lo suficientemente alta para disolver los carburos, lo que es generalmente entre 1036 ºC y 1150 ºC, para enfriarlo luego con la rapidez suficiente para evitar que se vuelva a precipitar el carburo y utilizando para ello un chorro de aire o agua. Un tratamiento térmico localizado en la zona inmediatamente adyacente a la soldadura no da resultados satisfactorios. Para un recocido efectivo, toda la pieza deberá ser calentada y apropiadamente enfriada con rapidez.

2 Utilizando acero que contenga menos de 0,03 % de carbono.

3 Utilizando un acero estabilizado: el titanio o el columbio se combinan con el carbono y evitan las precipitaciones perjudiciales. Los aceros estabilizados son necesarios para todo servicio que implique prolongadas exposiciones a las temperaturas entre 426 ºC y 871 ºC. El peligro inherente a la precipitación de carburo de cromo ha llegado a ser tan bien conocido y tan fácilmente evitado, que ocurren pocos fallos debidos a esta causa.

Recuerde

Un tratamiento térmico inadecuado del acero inoxidable puede producir una retícula de carburos en los aceros con más del 0,03 % de carbono, o sin adición de titanio o de columbio.

Corrosión galvánica

Cuando dos metales diferentes están en contacto eléctrico y a su vez conectados por medio de un electrolito (por ejemplo, un líquido conductor como el agua de mar o agua dulce impura), fluye una corriente desde el metal anódico al catódico o metal más noble a través del electrolito. Como resultado, el metal menos noble se corroe.

Este tipo de corrosión es especialmente relevante cuando se plantean uniones de acero inoxidable con acero al carbono o aceros de baja aleación. Es importante seleccionar los materiales de soldadura de modo que sean al menos tan nobles como el material base. En ambientes corrosivos en los que pudiera estar presente el agua, tales como ambientes industriales pesados, atmósferas marinas, y donde pudiera existir inmersión en agua salobre o marina, deben evitarse las uniones de aceros inoxidables austeníticos mediante tornillos martensíticos y ferríticos.

La corrosión galvánica no debiera ser un problema en aceros inoxidables, aunque a veces su prevención pueda requerir precauciones que, a primera vista, resultan sorprendentes. Para evitar la corrosión galvánica, en principio, debe impedirse el flujo de corriente:

1 Aislando los metales diferentes. Por ejemplo, rompiendo la conexión metálica.

2 Evitando la formación de puentes electrolíticos. Por ejemplo, rompiendo la conexión electrolítica con pinturas u otros recubrimientos. Cuando se persigue conseguir la protección de esta manera, y no es posible recubrir ambos metales, es preferible recubrir el más noble (por ejemplo, el acero inoxidable en el caso de unión acero inoxidable/acero al carbono).

El riesgo de un ataque profundo de corrosión es mayor si el área del metal más noble (por ejemplo, el acero inoxidable) es mayor que el área del metal menos noble (como el acero al carbono). Debe prestarse una especial atención al empleo de pinturas u otros recubrimientos sobre acero al carbono. Si existen pequeños poros o agujeros en el recubrimiento, la pequeña área de acero al carbono desnuda proporcionará relaciones de área cátodo/ánodo muy grandes, dando lugar a un severo ataque por picaduras del acero al carbono. Por supuesto, el ataque será probablemente mucho más intenso en condiciones de inmersión. Por esta razón, es preferible pintar el acero inoxidable.

Relaciones desfavorables de área tienen lugar probablemente con tornillos y en uniones. El empleo de tornillos de acero al carbono en elementos de acero inoxidable debe evitarse, ya que la relación de área del acero inoxidable en relación con el acero al carbono es grande y los tornillos estarán sujetos a un ataque agresivo. Por el contrario, la velocidad de ataque de un elemento de acero al carbono por un tornillo de acero inoxidable es mucho más lenta. Es generalmente útil apoyarse en experiencias previas en emplazamientos similares, ya que metales diferentes pueden a menudo trabajar unidos sin peligro bajo condiciones de condensación o humedad ocasional sin efectos adversos, especialmente cuando la conductividad del electrolito es baja.

Читать дальше