К факторам, нарушающим требования документации при монтаже и эксплуатации, относятся следующие:

– перед установкой арматуры в систему не проводятся приемочные испытания, регламентируемые технической документацией;

– не контролируется гарантийный срок службы, что приводит к эксплуатации некондиционной арматуры, вероятность аварийного выхода из строя которой особенно велика;

– нарушается регламент освидетельствования и ремонта арматуры, ведение паспорта;

– применяются «крючки» – рычаги-удлинители при закрывании арматуры вместо применения динамометрических ключей;

– при эксплуатации экстремальные условия возникают при незапланированных остановах и пусках технологических линий;

– запорная арматура может использоваться при регулировании и дросселировании, что приводит к выходу ее из строя.

Недостатки в методологическом подходе к оценке надежности

К ним относятся: Применение только статистических моделей, на основе информации «работоспособность – отказ» и только формального модельного подхода к распределению вероятностей отказа, тогда как на самом деле необходимо полноценно использовать данные эксплуатации.

Для расчетов надежности только арматуры по критерию постепенного или внезапного отказа применяются методика анализа и критерий непревышения «нагрузка – прочность», для анализа метрологической надежности критерий «параметр-поле допуска».

Силовые воздействия, формирующие поля напряжений, например, в корпусных деталях, вызываются как правило, гидростатическим давлением рабочей среды, усилием уплотнения в затворе от привода, изгибающим моментом в местах соединения трубопроводов (монтажные погрешности, деформации трубопроводов в режиме эксплуатации). Возможные последствия силовых воздействий – недопустимые деформации и разрушение деталей арматуры, разгерметизация в затворе и относительно окружающей среды.

Из всех элементов арматуры наиболее катастрофические аварии случаются при разрушении корпусов арматуры. Однако, доля таких разрушений достаточно мала, они связаны, в основном с гидравлическими ударами, технологическими и скрытыми дефектами и составляют 3-5% всех видов отказов.

Наибольшее число отказов вызвано поверхностными процессами – изнашиванием, коррозией, эрозией, кавитацией и их совместным действием. Например, анализ отказов различных видов арматуры (более 150 000 случаев, данные ЦКБА) показал, что их основной причиной явились различные виды изнашивания – 65%, коррозии – 25%, эрозии и кавитации – 5%. Эта тенденция характерна и для арматуры, предназначенной для комплектования химических производств и ЦБП.

Особенно потенциально опасны агрессивные и коррозионно-активные среды. Кроме коррозионного поражения эти среды в условиях действия полей напряжений приводят к усилению механохимических реакций – резкому возрастанию скорости растворения деформированных участков поверхности, коррозионному растрескиванию, значительной интенсификации изнашивания, эрозии и кавитации.

Термическое воздействие среды приводит к заклиниванию деталей в сопряжениях вследствие различного коэффициента термического расширения, возрастанию коррозионной активности рабочей среды, возникновению в деталях дополнительных полей термонапряжений, изменению механических свойств материала и др.

СВЯЗЬ НАДЕЖНОСТИ КЛАПАНОВ С НАДЕЖНОСТЬЮ УЗЛОВ БУМАГОДЕЛАТЕЛЬНОГО ОБОРУДОВАНИЯ

Важность учета специфики надежности клапанов для бумагоделательного производства связано как с непрерывностью процесса, необходимостью точного регулирования, так и с огромным количеством установленных клапанов. Их количество на одном крупном ЦБК может доходить до 40.000 из них до 4000 – регулирующих.

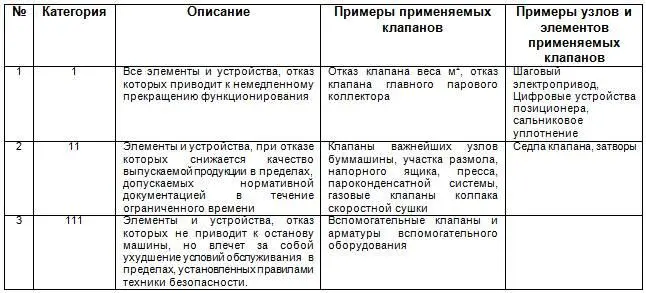

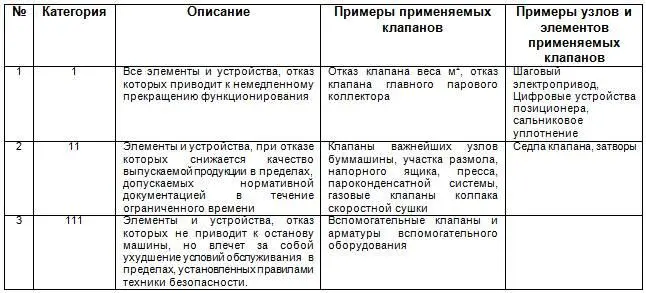

Среди общих простоев бумагоделательных машин до 15% приходится на долю клапанов и арматуры. В структуре ремонтного цикла бумагоделательной машины (1 капитальный, до 4-х средних и до 175 малых ремонтов) на долю арматуры приходится также значительная часть. Каждое ТО связано также, как минимум, с осмотром арматуры и ведением ее паспорта. Сам отказ клапанов может приводить как к полному отказу машины, так и постепенной потере эффективности. По классификации отказов бумагоделательных машин клапаны попадают во все категории, см. табл. 2.6.1.

Табл. 2.6.1. Категории отказов клапанов в бумагоделательной машине

Уже достаточно давно установлено, что максимальные простои буммашин после пуска приходятся на первые годы эксплуатации. И далее, приближаясь к 8 годам эксплуатации, когда большая часть узлов исчерпывает свой ресурс, эксплуатационные затраты растут, а эксплуатационная эффективность падает. Заметное снижение уровня надежности машины в целом начинается через 4-5 лет после выхода на нормальный режим эксплуатации. Эти данные могут использоваться для повышения и расчета надежности клапанов, в частности, чтобы кратность их замены приходилась на этапы замены и других изношенных узлов бумагоделательного оборудования. При этом уровень капитального ремонта всей буммашины может быть повышен. Таким образом, формируя ремонтный цикл арматуры до уровня 4-5 лет после выхода на нормальный режим буммашины в целом, можно добиться повышения надежности и эффективности как капитального ремонта, так и эксплуатационной эффективности машины в целом.

Читать дальше