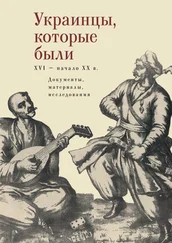

Ил. 2. Мраморный бюст «Примавера»: слева – оригинал, справа – копия

Несмотря на широкое применение данной технологии за рубежом, в России пока имеется лишь единичный опыт ее использования. Речь идет о создании копии мраморного бюста «Примавера» (работы неизвестного итальянского скульптора начала XVIII в.) из коллекции Государственного музея-заповедника «Царское Село». В 2009 г. копию этой скульптуры изготовила петербургская реставрационная компания «Ресстрой» в содружестве с итальянскими партнерами [17, 18].

Работа по созданию копии «Примаверы» проходила в два этапа. Сначала в Петербурге было произведено ее 3D-сканирование. Полученная электронная 3D-модель была оправлена в Италию, где из глыбы белого каррарского мрамора (сорт – Statuario) на станке с ЧПУ была изготовлена копия этого памятника в масштабе 1:0,98.

Весной 2010 г. оригинал «Примаверы» уступил свое место в парке возле Екатерининского дворца копии, а сам переехал под своды музея (ил. 2). Примечательно, что в результате реализации данного проекта «Примавера» не только получила второе рождение, но и проделала свой исторический путь – из мраморного карьера в окрестностях города Каррара вновь в Северную Венецию. Хочется верить, что бюст-двойник проживет не менее долгую жизнь, чем сама «Примавера» и будет радовать своей красотой еще не одно поколение ценителей скульптуры.

Говоря о научно-технических итогах проекта, нужно отметить следующее. Сканирование любых мраморных поверхностей, а в особенности скульптуры, представляет собой сложную задачу. Помимо прочих факторов на точность сканирования (а в итоге – на точность 3D-модели) в данном случае влияют эффекты отражения и рассеяния излучения лазера, а также проникновения лазерного пучка внутрь мрамора. Последний эффект наиболее сильно проявляется при работе со сканерами на базе импульсных лазеров (в этом случае глубина проникновения пучка в толщу мрамора может достигать 4 мм), а для сканеров, работающих по принципу триангуляции, он незначителен (не превосходит 40 мкм) [19]. С учетом этого в нашей работе был использован сканер триангуляционного типа Konica Minolta Vi-910 (Япония). В процессе сканирования особое внимание уделялось участкам поверхности со сложным рельефом (пластике лица, цветкам в волосах на голове, складкам драпировки). Такие участки сканировались многократно с разных ракурсов. После «сшивки» отдельных сканов и обработки полученной модели в программе Rapidform (INUS Technology Inc., Южная Корея) она была преобразована в формат STL, что было необходимо для загрузки в станок с ЧПУ. В исходном состоянии размер готового файла с 3D-моделью составлял 495 Мб, а после «прореживания» полигональной сетки – 108 Мб. Однако для нормальной работы станкаробота такой массив данных все равно является избыточным, поэтому уже в Италии модель была дополнительно «облегчена». Следует заметить, что адаптация 3D-модели для загрузки в станок с ЧПУ является очень ответственной операцией. При недостаточно квалифицированном выполнении этой работы может быть потеряна часть данных о форме поверхности скульптуры, что в итоге отразится на точности соответствия копии оригиналу.

Обычно после завершения работы станка (даже при использовании фрез самого малого диаметра) на поверхности мрамора остаются небольшие неровности в виде «волн» глубиной около 0,5–1 мм, которые устраняют методом шлифовки и полировки. Эта операция выполняется вручную скульптором. Кроме того (как это было в случае «Примаверы»), после станка требуется дополнительная проработка углублений и отверстий. Для того, чтобы устранить возможные ошибки и неточности на этом этапе, такую работу необходимо выполнять на месте (установив оригинал и копию рядом). Кроме того, на всех этапах «ручной доводки» точность соответствия копии и оригинала желательно контролировать при помощи лазерного сканера. Для этого нужно проводить периодическое сравнение 3D-моделей оригинала и копии, по крайней мере сличать между собой те фрагменты моделей, которые отображают наиболее сложные (с точки зрения пластики) участки поверхности скульптуры.

В заключение остается сказать о том, что в последние годы был сделан ряд важных открытий в области голографии, что вывело ее на новую ступень развития. Сегодня техника голографии позволяет получать высококачественные цветные объемные изображения с углом обзора до 120 градусов. Больше того, с помощью специальных автоматизированных устройств – голографических принтеров – можно получать цветные голограммы большого формата (размером до 1,5 кв. м) [20]. Для изготовления таких голограмм в голографический принтер в виде компьютерного файла загружают виртуальное объемное изображение, созданное с помощью программ для 3D-графики, или электронную 3D-модель реального объекта, полученную при лазерном сканировании.

Читать дальше

Конец ознакомительного отрывка

Купить книгу