3) повышается жаропрочность стали.

Совершенная монокристаллическая структура не подвергается межкристаллитной коррозии (МКК) ! То есть, защита нержавеющим слоем не потребуется или его толщина будет уменьшена.

Таким образом, в технике применение стали с монокристаллической структурой принесет существенное улучшение показателей проектируемой техники.

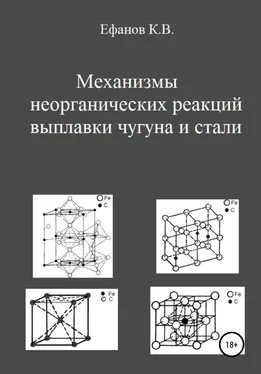

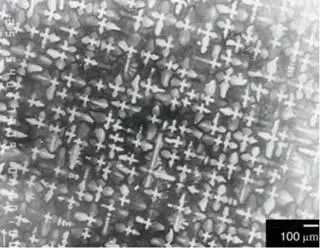

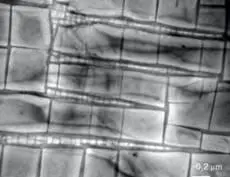

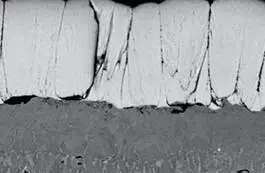

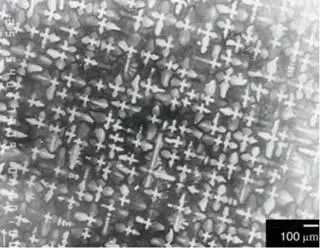

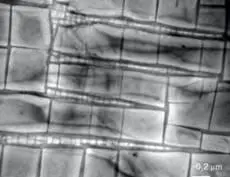

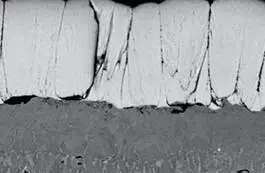

Приведем структуру монокристалла (по-видимому никелевого сплава) по данным

О.Г. Оспенниковой [27]:

Как видно из рисунков [27], монокристаллическая структура стали не имеет границ между зернами, которые снижают физические характеристики металла.

__

Монокристаллическую структуру, как отмечает Каменецкая [25,с.219], можно получить в большинстве случаев кристаллизацией из расплава или рекристаллизацией после критической пластической деформации. Для железа кристаллизация из расплава вследствие полиморфических превращений δ-γ- и γ-α- появляются центры кристаллизации, что приводит к измельчению α-фазы. Циклические нагревы и охлаждения с переходом температуры α-γ-равновесия предназначены для измельчения зёрен. Деформация и отжиг снимают стимул рекристаллизации. Вместе с тем, α-γ-превращение ограничивает температуру рекристаллизационного отжига и повышение этой температуры вызывает рост крупных кристаллов. Каменецкая отмечает, что в сплавах железа с кремнием (свыше 3,5%) кремний выклинивает область γ-фазы, в результате сплав может быть нагрет до более высоких температур и за счет этого легко формируются монокристаллы.

Также Каменецкая указывает [25,с.219], что монокристаллы можно получить при фазовых превращениях без критической деформации. Важным является создание высоких температурных градиентов.

Каменецкая сообщает [25,с.221] о формировании монокристалла при зонном плавлении в среде аргоно-водородной смеси. Необходимо соблюдение постоянства температурного режима, объема жидкости и скорости ее перемещения. Превращения δ-γ- и γ-α- не оказали деструкционного влияния на рост монокристаллической фазы.

Каменецкая указывает [25,с.221], что содержание углерода до 0,1% затрудняет получение монокристалла и необходим отжиг в водороде, снижающий содержание примесей. Но в железе высокой степени чистоты с содержанием углерода 0,001% формирование монокристалла связано с трудностями из-за перехода железа в стабильную полигональную структуру. Поэтому, резюмируя два обстоятельства, для получения монокристалла в железо следует ввести примеси углерода, азота, кислорода для препятствования процессу перехода железа в полигональную форму. Также необходим определенный размер исходного зерна и его однородность. По данным Каменецкой [25,с.222] размер зерна от 0,05 мм до 0,14 мм. И при соблюдении параметров технологического процесса (поддержание температуры, скорости перемещения через печь не выше 3-12 мм/ч – скорость роста зерна, малая скорость деформации, деформация до 3,5%) получаются монокристаллы размерами до 200 мм. При этом количество примесей было достаточным для рекристаллизации. Каменецкая приводит данные о получении монокристаллов длиной до 600 мм и диаметром 5 мм методом деформации и отжига.

Существуют способы получения монокристаллов железа [25,с.223] из газовой фазы разложением хлорида железа в атмосфере водорода.

В работе [28] поднят вопрос об изготовлении монокристаллических лопаток методом аддитивных технологий. В этом случае используется часть монокристаллической структуры (в виде затравки) с последовательным нанесением слоев сплава (порошков или капель) до получения нужной геометрии детали.

__

Рассмотрим образование зародыша без дефектов.

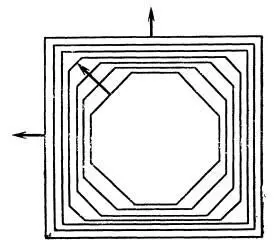

Форма растущего монокристалла (при совершенной кристаллической решетке) определяется из условия равновесия между кристаллом и расплавом [3,с.146]. По Гиббсу свободная энергия этого объема должна быть минимальной.

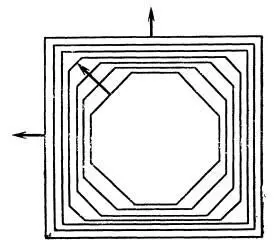

Уманский приводит рисунок зависимости формы кристалла от скоростей роста граней [3,с.147]:

Для объемно-центрированной решетки и гранецентрированной решетки расстояние между атомными плоскостями уменьшаются вдвое при определенных ориентациях плоскостей.

Читать дальше

Конец ознакомительного отрывка

Купить книгу