• повышению производительности труда,

• улучшению организации рабочего места,

• снижению отступлений от требований ОТ,

• улучшению состояния экологии,

• сокращению потерь сырья, электроэнергии,

• экономии технологического инструмента,

• изменению отношения персонала к работе.

7.3.2. Опыт внедрения элементов бережливого производства на ОАО «Урал АЗ»

Одним из результатов внедрения принципов бережливого производства стало изменение системы внутрицехового транспорта в инструментальном производстве. При анализе процесса внутрицехового транспорта было принято решение о том, что доставка деталей и комплектующих изделий (КИ) должна осуществляться на транспортировочных тележках. Внутрицеховой электротранспорт должен быть исключен, так как это требует дополнительных затрат на обслуживание, ремонт, увеличения численности работающих и влияет на безопасность окружающих. Транспортная тележка представлена на рис. 7.14.

Транспортная тележка содержит четыре отделения: для крупных деталей; для средних деталей; для мелких деталей; для порожней тары.

Рис. 7.14. Схема транспортной тележки

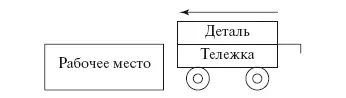

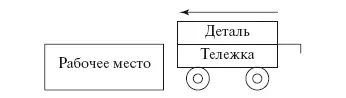

Крупные детали, как на складе, так и на рабочем месте не должны перетариваться вручную, они должны перекатываться с транспортировочной тележки на рабочее место либо наоборот (рис. 7.15).

Рис. 7.15. Схема перемещения деталей с тележки на рабочее место

Заказ деталей и комплектующих осуществляет рабочий по мере окончания их на рабочем месте. Время, за которое рабочему необходимо осуществить заказ (время, затрачиваемое на маршрут движения транспортировщика), определяется опытным путем (хронометражем). Маршрут движения транспортировщика должен быть строго определенным, так как в случае его нарушения выявляется дефицит деталей на рабочих местах и ставится под угрозу работа конвейера. При данной системе подачи деталей на рабочие места очередным этапом является формирование новой схемы складского хозяйства:

• склад должен быть максимально приближен к позициям сборки;

• склад формируется по принципу магазина самообслуживания – транспортировщик движется по складу и сам собирает в тележку необходимые детали и КИ;

• детали и КИ в нужном количестве должны быть подготовлены для транспортировки работниками склада;

• одним из самых важных факторов является отсутствие пересчета либо скорый пересчет (мерная, ячеистая тара);

• передача ТМЦ от транспортировщика рабочему также должна осуществляться без пересчета – на первый план выходит доверие людей друг к другу.

1. Назовите 3 типа команд, которые применяются при внедрении концепции качественного управления.

2. Какие типы команд характерны для тех или иных уровней иерархии в компании?

3. Какова роль руководителя на стадии создания команд, на стадии функционирования команды, на стадии завершения работы команды?

4. Каковы основные направления продвижения идей качественного управления в компании?

5. Охарактеризуйте 7 основных этапов японской системы передачи передового опыта.

6. Каковы были основные задачи проекта внедрения принципов «бережливого производства» на металлургическом предприятии

7. Какие основные трудности встретились при реализации этого проекта?

1. Ничего лишнего // Эксперт – Урал. 2007. № 3–4.

2. Виханский О. Насколько популярно бережливое производство в России // Эксперт – Урал. 2007. № 5–6.

3. Не разгоняйте телегу до скоростей «Формулы-1» // Эксперт – Урал. 2007. № 7–8.

4. Вумек Д.П., Джонс Д. Т. Бережливое производство: как избавиться от потерь и добиться процветания вашей компании: Пер. с англ. М.: Альпина Бизнес Букс, 2004.

http: //leanproduction.ru/

http://www. ymz. yaroslavl.ru/

http://www. analytic-center.ru/

Каждая фаза развития качественного управления отображается «этажом» «башни качества».

Эдвардс Деминг (Deming W. Edwards) – являясь одним из ведущих специалистов по статистическим методам обеспечения качества, в 1950 г. получил приглашение от японского союза ученых и инженеров (JUSE) принять участие в программе восстановления японской промышленности. Там он и предложил программу менеджмента качества из 14 пунктов и принцип постоянного улучшения качества, что произвело революцию в японской промышленности. JUSE в 1951 г. учредил престижную ежегодную премию его имени – приз для японской фирмы, внесшей наибольший вклад в развитие идей менеджмента качества, аналогичный приз для иностранной фирмы и индивидуальный приз. С 1980 г. американская ассоциация статистики также присуждает премию имени Деминга. До конца своих дней Деминг был одним из наиболее известных в мире консультантов в области менеджмента качества. Он автор более 200 книг и статей в этой области, почетный доктор десятков американских университетов. В 1987 г. получил персональное поздравление президента США.

Читать дальше

Конец ознакомительного отрывка

Купить книгу