Не отрезая окончательно первую заготовку шарика с ножкой, выточим аналогично рядом другие такие же детали. Всего их при максимальной длине стержня 110–120 мм можно сделать до четырех при диаметре шарика около 15 мм с учетом того, что ножка первого шарика будет выполнена благодаря концу, зажатому в патроне.

Обработав напильником и шкуркой поверхность шариков, доводят места обрезов до минимальной толщины, вытаскивают заготовку, разрезают и вручную на напильнике и шкурке затачивают места стыка.

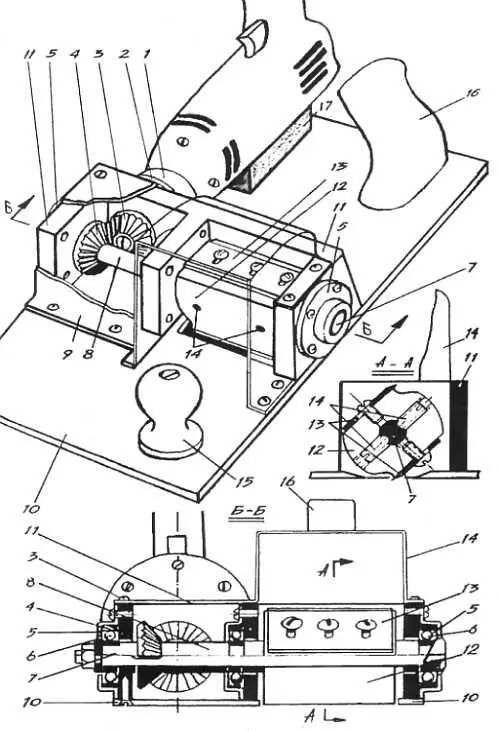

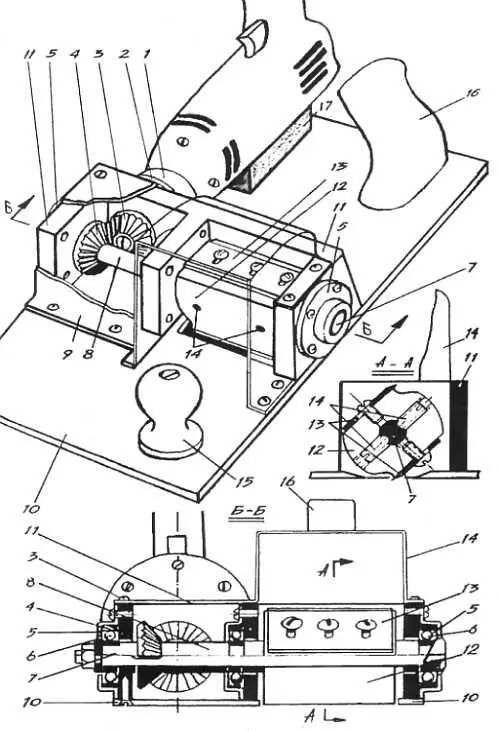

Рубанок (по А. Фролову )

Главный рабочий орган рубанка (рис. 9) барабан 12 с двумя закрепленными на нем ножами 13 .

Рис. 9

Ножи на 1 мм выступают над цилиндрической поверхностью барабана и на 0,5 мм над рабочей плоскостью основания 10 , которое скользит по обрабатываемой доске. Ножи попеременно срезают тонкие стружки-чешуйки, захватывают их и выбрасывают через диффузор кожуха 9 . Крутящий момент передается на барабан через шпиндель 7 и пару конических шестерен 3 и 4 , одна из которых закрепляется на конусе шпинделя электродрели. Прежде чем приступить к изготовлению рубанка, подберите пару конических шестерен максимальным диаметром не более 38 мм. Минимальный диаметр ведомой шестерни 4 по торцу зубьев должен быть не менее 18 мм, чтобы на валу 7 могла разместиться распорная втулка 8 . Подберите три подшипника для крепления вала диаметром 10–12 мм. Исходя из размеров подшипников и подобранной конической пары, определите размеры рубанка и приступайте к его изготовлению.

Основные детали рубанка изготавливают на токарном, фрезерном и сверлильном станках. Потребуется вам также слесарный инструмент. Самая сложная деталь рубанка — барабан 12 , обработка которого требует соблюдения строгой симметрии всех лысок, канавок и отверстий. Нарушение симметрии приведет к смещению центра тяжести барабана и, как следствие, возникновению вибрации. На токарном станке из дюралюминия или стали выточите цилиндр с внутренним отверстием под шпиндель 7 . На сверлильном станке просверлите пять отверстий: три под винты крепления ножей и два под штифты 14 . На фрезерном станке снимите две параллельные лыски для крепления ножей 13 . Фасонной фрезой сделайте еще две одинаковые канавки, необходимые для выброса стружки. После нарезки резьбы под винты и штифты внутреннее отверстие под шпиндель окончательно обработайте разверткой. Ножи 13 сделайте из готового ножа от столярных рубанков, предварительно сняв закалку (отпуском). Обратите внимание на точность расположения и точность соблюдения размеров трех продольных отверстий под винты крепления. Угол заточки ножей примите равным 20°. Шпиндель 7 выточите из инструментальной стали, закалите и отшлифуйте под размер подшипника. Все пять распорных втулок 8 выточите из стали. При сборке надевайте их последовательно, начиная от глухого торца шпинделя 7 . На токарном станке выточите также три фланца 5 для крепления подшипников 6 шпинделя 7 . Два из них, ближайших к конической паре, должны иметь посадочное отверстие под подшипник несколько большее по глубине, чем его высота. Это необходимо для предупреждения преждевременного износа подшипников, причина которого — осевое удлинение шпинделя 7 в результате нагрева во время работы. Третий фланец должен прочно прижимать подшипник к торцу корпуса 11 , поэтому глубина посадочного отверстия принимается на 0,1 мм меньше высоты подшипника. Посадочные отверстия растачивают строго под внешний диаметр подшипника (скользящая посадка). Корпус 11 — это Ш-образная скоба со стенками толщиной 8-10 мм. Возьмите брусок дюралюминия или текстолита подходящих размеров и с помощью сверла и обычной ножовки выпилите два паза, на месте которых разместятся с одной стороны коническая пара, а с другой — барабан 12 . Параллельно главной оси корпуса высверлите большое отверстие под шпиндель 7 с распорными втулками 8 и четыре отверстия с последующей нарезкой резьбы под винты крепления фланцев 5 . В зависимости от размеров электродрели соединительную плоскость корпуса 11 с торцом несущего фланца 2 обработайте под соответствующим углом к основанию 10 . Засверлите отверстия и нарежьте резьбу под соединительные винты фланца 2 . Основание 10 лучше всего изготовить из стальной или дюралюминиевой пластины толщиной соответственно 3 или 5 мм. В основании строго по разметке засверловкой с последующей доработкой круглым напильником вырежьте рабочее отверстие под барабан 12 . Затем засверлите отверстия для крепления корпуса, кожуха 9 и ручек 15 и 16 винтами и шурупами с потайными головками. Для надежной фиксации электродрели на основании хорошо сделать деревянный клин 17 . Важнейшая операция по сборке рубанка — установка шпинделя 7 со всеми навесными деталями в корпусе 11 . Она трудоемка и поэтому должна проводиться после тщательной подгонки всех составных частей друг к другу. Сначала на закаленный и отшлифованный шпиндель плотно наденьте торцевой подшипник 5 . Посадку подшипника осуществляют следующим образом. В тисках зажмите отрезок толстостенной трубы с внутренним диаметром на 0,5–1 мм больше диаметра шпинделя. На торец трубы поставьте подшипник и в его отверстие вставьте резьбовой конец шпинделя. Отшлифованную поверхность смажьте маслом и легкими ударами молотка по глухому торцу шпинделя загоните его в трубу. Затем наденьте распорную втулку 8 , поместите барабан в корпус и посадите его на шпиндель. Вдоль продольной оси в корпусе на шпиндель последовательно надевают распорную втулку, второй шарикоподшипник, второй фланец, третью распорную втулку, шпонку, ведомую шестерню 4 , четвертую распорную втулку и третий шарикоподшипник, потом втулку, пружинную шайбу и затяжную гайку, которая аккуратно подтянет весь этот набор. После этого штифтами 14 зафиксируйте на шпинделе барабан и затяните винты крепления фланцев 5 . Последними операциями, завершающими работу над рубанком, будет изготовление фасонного кожуха 9 и диффузора 14 . Они защитят рабочие органы от стружки, а ваши пальцы от травм. Вырежьте их из листового дюралюминия толщиной 1,5–2 мм.

Читать дальше