Электроды классифицируют по материалу, назначению для сварки определенных сталей, по толщине покрытия, нанесенного на стержень, видам покрытия, характеру шлака, образующегося при расплавлении, техническим свойствам металла шва и пр.

На все электроды наносится определенный состав – покрытие. Общее назначение электродных покрытий – обеспечение стабильности горения сварочной дуги и получение металла шва с заранее заданными свойствами. Наиболее важными свойствами являются пластичность, прочность, ударная вязкость, стойкость против коррозии.

Покрытие выполняет множество важных функций.

Во-первых, это газовая защита зоны сварки и раплавленного металла, которая образуется при сгорании газообразующих веществ. Она предохраняет раплавленный металл от воздействия кислорода и азота. Такие вещества вводятся в покрытие в виде древесной муки, целлюлозы, хлопчатобумажной ткани.

Во-вторых, раскисление металла сварочной ванны элементами, обладающими большим родством с кислородом, чем железо. К таким элементам относятся марганец, титан, молибден, хром, кремний, алюминий, графит. Раскислители входят в покрытие не в чистом виде, а в виде ферросплавов.

В-третьих, шлаковая защита. Шлаковое покрытие уменьшает скорость охлаждения и затвердения металла шва, способствуя тем самым выходу газовых и неметаллических включений.

Шлакообразующие компоненты покрытий представляют собой титановые и марганцевые руды, каолин, мрамор, кварцевый песок, доломит, полевой шпат и др.

В-четвертых, легирование металла шва для придания ему специальных свойств (повышение механических свойств, износостойкости, жаростойкости, сопротивления коррозии).

В качестве легирующих компонентов используются хром, никель, молибден, вольфрам, марганец, титан.

Кроме того, для повышения производительности сварки в электродные покрытия вводят железный порошок. Такой порошок облегчает повторное зажигание дуги, уменьшает скорость охлаждения наплавленного металла, что благоприятно сказывается на сварке в условиях низких температур. Содержание порошка может достигать до 60 % массы покрытия.

Для закрепления покрытия на стержне электрода обычно используют связующие компоненты – такие, как жидкое стекло.

Для придания покрытию лучших пластических свойств в него вводят формующие добавки – такие, как бетонит, каолин, декстрин, слюда и пр.

В зависимости от свариваемых материалов все электроды делятся на следующие группы:

Л – для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа (пять типов: Э70, Э85, Э100, Э125, Э150);

У – для сварки углеродистых и низкоуглеродистых конструкционных сталей;

В – для сварки высоколегированных сталей с особыми свойствами;

Т – для сварки легированных теплоустойчивых сталей – 9 типов;

Н – для наплавки поверхностных слоев с особыми свойствами – 44 типа.

Гарантируемый предел прочности металла шва обозначается в марке электродов цифрами. Например, название электрода, обозначенное Э42, говорит о том, что он предназначен для дуговой сварки; минимальный предел прочности металла шва – 420 МПа.

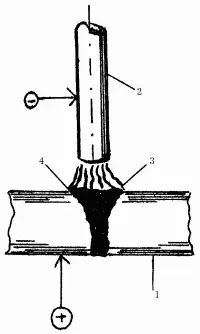

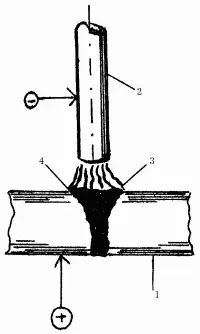

Дуговая сварка представляет собой соединение расплавленных металлов между собой с помощью электрической дуги (рис. 95).

Рис. 95. Дуговая сварка: 1 – соединяемые детали; 2 – электрод; 3 – дуга; 4 – сварочная ванна.

Этот тип сварки включает в себя такие виды, как плазменная, электрошлаковая, электронно-лучевая и термитная.

Плазменная сварка основана на пропускании электрического тока большой плотности через газовую среду, находящуюся под некоторым давлением. Ионизированный газ называют плазмой. Температура плазменной струи достигает 50 000 °C.

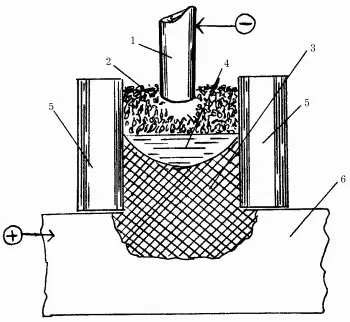

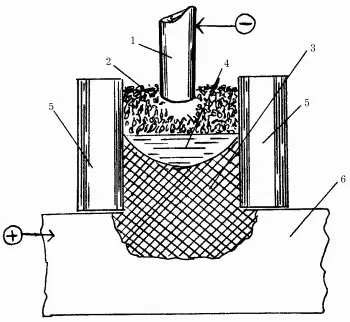

В электрошлаковой сварке плавление металла происходит за счет теплоты, выделяемой электрическим током, проходящим через расплавленный шлак (рис. 96).

Рис. 96. Электрошлаковая сварка: 1 – электрод; 2 – электропроводный шлак; 3 – образуемый шов; 4 – сварочная ванна; 5 – перегородки, формирующие шов; 6 – металл.

Энергия электронного луча нашла свое применение в электронно-лучевой сварке. Теплота выделяется в результате бомбардировки поверхности металла электронами, имеющими большие скорости; анодом служит свариваемая деталь, катодом – вольфрамовая спираль (рис. 97).

Читать дальше

Конец ознакомительного отрывка

Купить книгу