На зубообкаточных станках обрабатывают незакалённые зубчатые колёса в масляной среде без абразивного порошка. Обрабатываемое колесо работает в паре с одним или несколькими закалёнными колёсами-эталонами, изготовленными с высокой точностью. В результате давления зубьев колёс-эталонов в процессе обкатывания и возникающего при этом наклёпа на поверхностях обрабатываемых зубьев сглаживаются неровности. Этот способ отделки применим лишь для зубчатых колёс, не требующих высокой точности, а также не подвергающихся термической обработке.

На зубозакругляющих станках обрабатывают зубья пальцевой конической фрезой, вращающейся и совершающей возвратно-поступательное движение. За один двойной ход фрезы зубчатое колесо поворачивается на один угловой шаг. Перемещение инструмента вдоль зуба ( рис. 8 ) осуществляется под действием вращающегося фасонного кулачка. На станках осуществляют закругление прямых и косых зубьев зубчатых колёс наружного и внутреннего зацепления диаметром до 320 мм, а также снимают фаски и заусенцы с торцов зубьев после их нарезки. Во время работы ось инструмента находится в вертикальном положении, а заготовка наклонена к этой оси под углом 30—45°. Станок работает по автоматическому циклу: быстрый подвод инструмента к заготовке, рабочая подача и возврат инструмента в исходное положение. Заготовка закрепляется в приспособлении на оправке.

Лит.: Балакшин Б. С., Основы технологии машиностроения, М., 1969; Яхин А. Б., Ефимов В. П., Технология приборостроения, М., 1955; Технология электроприборостроения, М. — Л., 1959; Гаврилов А. Н., Технология авиационного приборостроения, 2 изд., М., 1962; Соколовский А. П., Научные основы технологии машиностроения, М. — Л., 1955; Чарнко Д. В., Основы выбора технологического процесса механической обработки, М., 1963.

В. В. Данилевский.

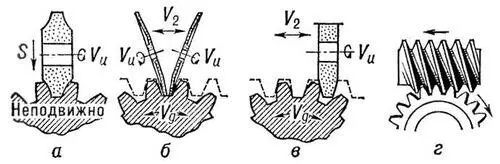

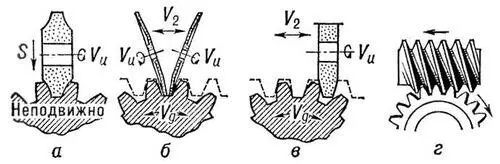

Рис. 6. Схемы зубошлифования: а — по методу профильного копирования фасонным шлифовальным кругом; б — по методу обкатки двумя тарельчатыми шлифовальными кругами; в — по методу обкатки одним дисковым шлифовальным кругом, имеющим профиль зуба рейки; г — по методу обкатки абразивным червяком; V uи V g— скорости вращения соответственно инструмента (шлифовального круга) и детали (зубчатого колеса); S — поперечная подача шлифовального круга; V 2— скорость возвратно-поступательного движения шлифовальных кругов.

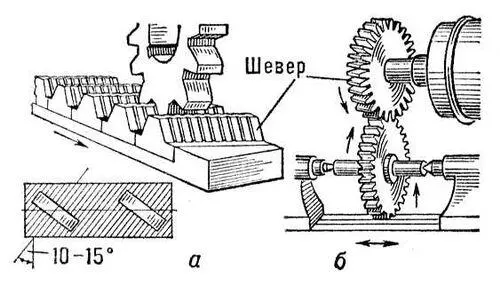

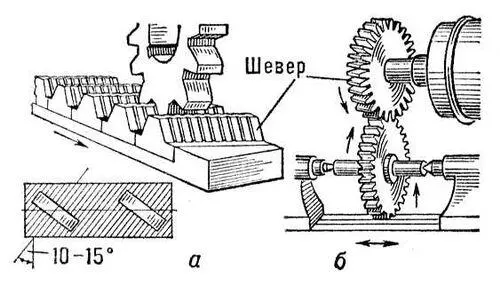

Рис. 5. Схемы шевингования цилиндрических зубчатых колёс: а — реечным шевером; б — дисковым шевером.

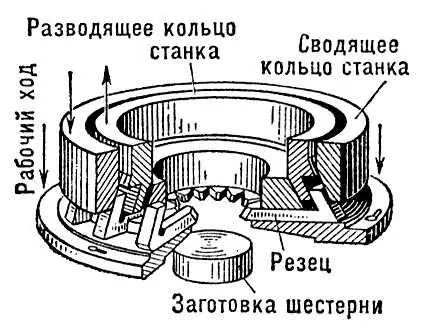

Рис. 3. Нарезание зубьев фасонной зуборезной головкой.

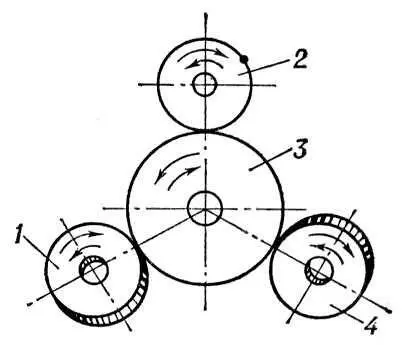

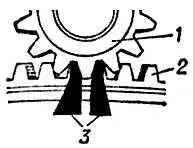

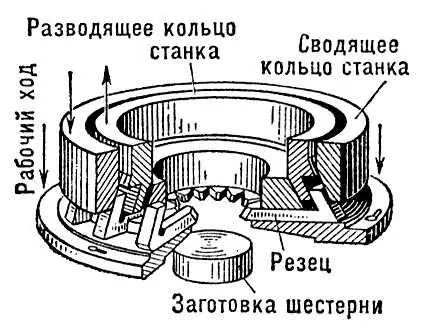

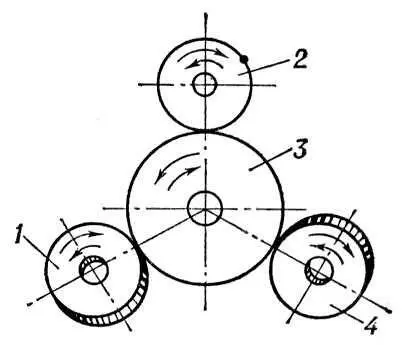

Рис. 7. Схема притирки зубчатых колёс: 1, 2, 4 — притиры; 3 — обрабатываемое колесо.

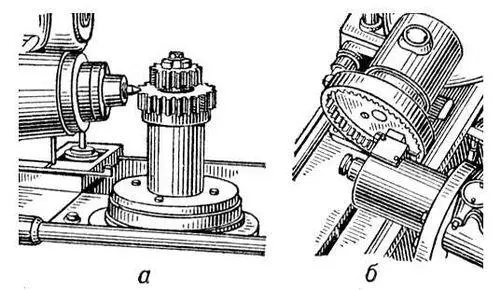

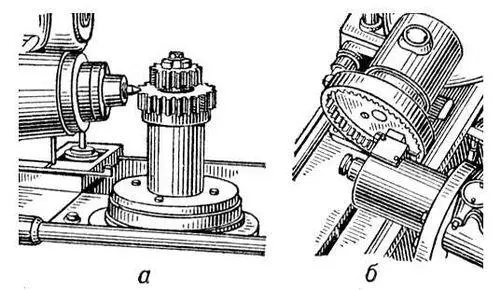

Рис. 8. Схемы зубозакругления наружных (а) и внутренних (б) зубьев.

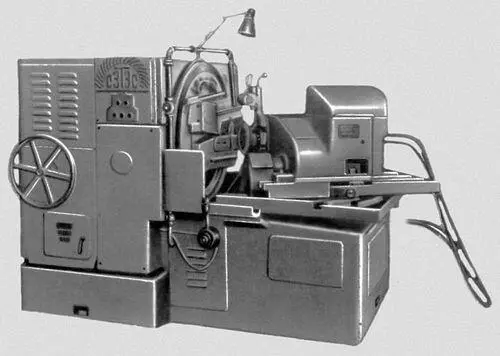

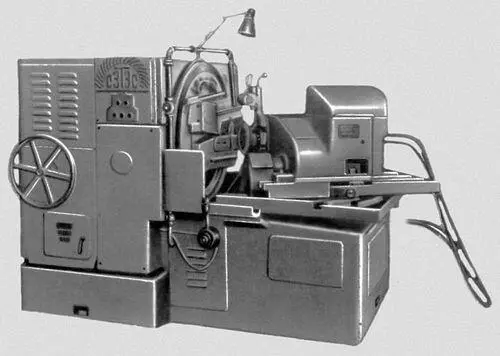

Рис. 4a. Зубострогальный станок. Общий вид.

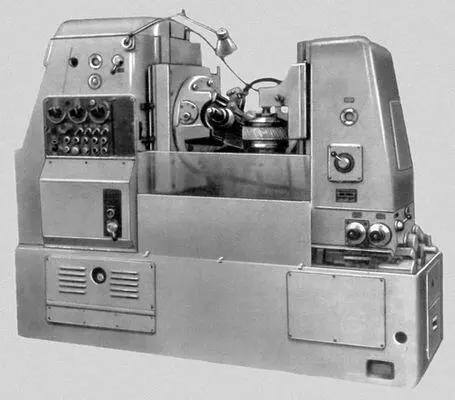

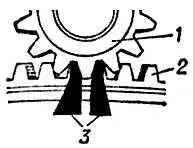

Рис. 4б. Зубострогальный станок. Схема нарезания зубьев на коническом зубчатом колесе: 1 — обрабатываемое зубчатое колесо; 2 — производящее зубчатое колесо; 3 — зубострогальные резцы производящего колеса.

Рис. 1. Зубофрезерный станок.

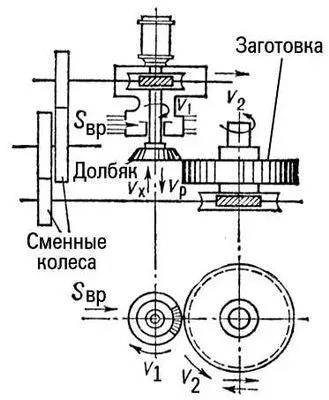

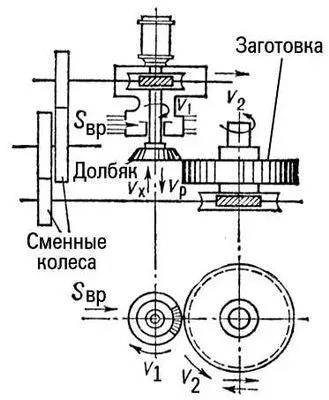

Рис. 2. Принципиальная схема работы вертикального зубодолбёжного станка.

Зуборе'зный инструме'нт,металлорежущий инструмент для обработки зубчатых колёс, червячных и храповых колёс, шлицевых валиков и др. деталей с зубьями. В зависимости от метода зубонарезания применяют модульные дисковые или пальцевые фрезы и зуборезные головки для работы методом копирования, зуборезные гребёнки, червячные фрезы, долбяки, зубострогальные резцы и резцовые головки для работы методом обкатки.

Читать дальше