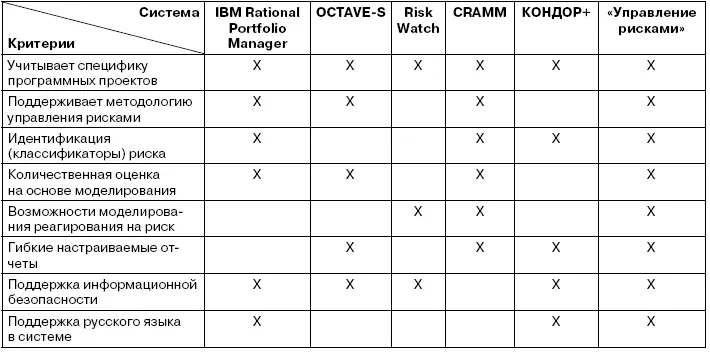

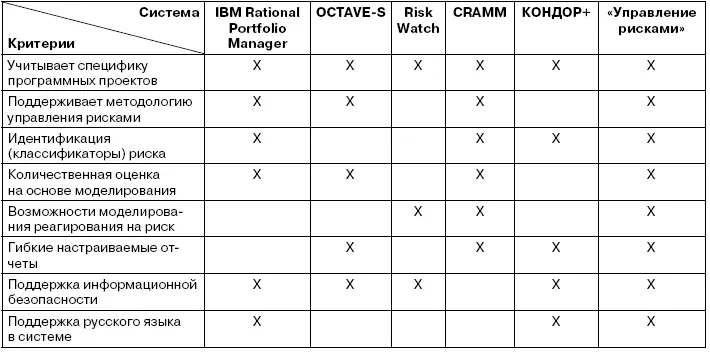

Таблица 11.

Сравнительный анализ систем по управлению рисками в области программных проектов

Анализ систем позволяет сделать вывод, что в качестве продукта поддержки процессов управления рисками может использоваться как специализированная система, так и модуль управления рисками многофункциональной системы поддержки управления проектами. Непосредственная работа с рисками начинается в момент определения перечня рисков, воздействующих на проект, создания карты рисков. На этом этапе для измерения рисков используются в основном экспертные оценки. Начинается накопление исторической базы данных. По мере накопления данных появляется возможность проведения исторического тестирования, организации статистических оценок рисков. И наконец, создание комплексной системы управления рисками подразумевает учет всех видов рисков и организацию интегрированной оценки воздействующих на ИТ-проект рисков. С началом накопления исторических данных по рисковым событиям проект нуждается в организации базы данных по рискам. Применение современных методов риск-менеджмента вызывает потребность в соответствующем инструментарии. Наконец, построение комплексной системы управления рисками с возможностью учета всех рисков, применение к ним наилучших методов измерения и управления, интегральная оценка комплекса рисков могут быть поддержаны промышленной системой управления рисками. Критериями выбора будут масштаб и особенности проекта, а также предпочтения менеджера проекта.

Качественная система управления рисками позволит менеджеру программного проекта принимать более обоснованные управленческие решения на основе количественных данных и обеспечить лучшее взаимодействие команды проекта. Программные продукты анализа рисков существенно снижает трудоемкость выполнения всех этапов анализа рисков. С другой стороны, использование ПО требует высокой квалификации аналитика, достаточно длительного периода обучения и опыта применения.

В заключение приведем несколько наглядных примеров извлечения пользы для бизнеса на основе рационального применения систематизированных знаний в области управления рисками. Расчеты базируются на программно-инструментальных комплексах «Управление рисками», «Уязвимость», «Анализ безопасности» и «Программно-вычислительного комплекса оценки качества производственных процессов» – см. рис. 28–33.

Пример 1.Для сравнения рассмотрим деятельность двух конкурирующих компаний, являющихся для определенности поставщиками труб для транспортировки нефтегазовой продукции и руководствующихся в своей деятельности различными техническими политиками в области качества и рисков. Первая из этих компаний, ориентирующаяся на инновационный путь развития с рациональным применением современных информационных технологий, эффективно использует (как она полагает) существующие новшества для управления качеством и рисками. Вторая компания использует более дешевый труд и устаревшие технологии, сохраняя за счет этого конкурентоспособность на рынке. Опуская вопросы прибыли владельцев компаний за рамками примеров, сравним реализуемые технические политики этих компаний в терминах рисков, затрат и возможных ущербов для потребителей.

На предприятиях применяются различные методы неразрушающего контроля для выявления дефектов в выпускаемой трубопродукции. Полагается, что скорость интерпретации событий позволяет проверять все 100 % предъявленной на контроль продукции.

Первая компания закупает продукцию, прошедшую контроль качества всеми рекомендованными видами (акустическим, магнитным, оптическим, проникающими веществами, радиационным, радиоволновым, тепловым и электромагнитным) и методами неразрушающего контроля, что подтверждено сертификатами соответствия на систему менеджмента качества по ИСО 9001 и на выпускаемую продукцию, а также протоколами испытаний продукции. В итоге при общем объеме контролируемой продукции в 100 000 условных единиц в месяц (например, погонных метров или тонн продукции) доля возможных дефектов до контроля составляет 5 %, частота ошибок при контроле – пропуск не более 2 дефектов в год (это скрытые дефекты, не выявляемые существующими методами или пропущенные при контроле).

Вторая компания довольствуется сертификатом на систему менеджмента качества по требованиям ИСО 9001. Причем у поставщика используется лишь радиоволновой метод неразрушающего контроля, позволяющий выявить такие дефекты, как расслоения и отклонения металлопродукции по толщине (то есть не более 10 % возможных дефектов). За счет этого доля возможных дефектов до контроля составляет уже 20 %, более того, при контроле возможен пропуск множества скрытых дефектов литья (шлаковых и флюсовых включений, усадочных раковин, газовых пузырей, трещин и др.), дефектов обработки давлением (внутренних и поверхностных трещин, разрывов, закалов, вмятин и др.), дефектов термообработки (перегревов, пережогов, трещин закалочных и водородных и др.) – суммарно около 30 дефектов в год.

Читать дальше

Конец ознакомительного отрывка

Купить книгу