4. Manipulación de máquinas industriales y sus componentes

5. Comprobación del cumplimiento de las especificaciones

6. Resumen

Ejercicios de repaso y autoevaluación

Capítulo 4 Reglaje de conjuntos mecánicos

1. Introducción

2. Diagnóstico de funcionamiento

3. Síntomas y causas de averías

4. Manipulación de los reglajes y elementos de movimiento

5. Resumen

Ejercicios de repaso y autoevaluación

Capítulo 5 Documentación y normativa sobre seguridad en bienes de equipo y máquinas industriales

1. Introducción

2. Actualización de las fichas técnicas

3. Diario de puesta en marcha. Observaciones técnicas y modificaciones

4. Seguridad en máquinas. Aprobación de la máquina para su uso habitual

5. Criterios de aplicación y verificación

6. Normas armonizadas, tipos y clasificación

7. Resumen

Ejercicios de repaso y autoevaluación

Bibliografía

| Capítulo 1 Ajuste de los conjuntos mecánicos |

1. Introducción

En los orígenes de la fabricación, los productos se realizaban fundamentalmente de forma manual y artesana, pero es con la llegada de la revolución industrial, a finales del siglo XVIII y principios del XIX, y la invención de maquinarias cada vez más complejas y precisas, cuando se hace imprescindible que las piezas por las que están formadas tengan una precisión en sus dimensiones, para evitar así problemas de ajuste durante los procesos de montaje y el funcionamiento de las mismas.

Gran parte del desarrollo en la fabricación industrial de elementos mecánicos ha sido posible gracias a la intercambiabilidad de los componentes y al establecimiento de ciertas tolerancias en la fabricación de piezas de máquinas.

Resulta por tanto muy importante para un profesional dedicado al montaje y puesta en marcha de bienes de equipo y maquinaria industrial el conocimiento de los principios de ajuste y las técnicas metrologías más utilizadas para la medición afinada de elementos mecánicos.

2. Conceptos iniciales

Cuando se solicita la fabricación de una determinada pieza esta debe tener unas dimensiones previamente fijadas. Pero como la perfección dimensional no es posible alcanzarla, la pieza tendrá una variación en las dimensiones solicitadas, ya sea por exceso o por defecto. Dependiendo de la magnitud de las variaciones y el uso al que se destina esta pieza será considerada válida o defectuosa.

|

Sabía que... |

Los objetos presentan variaciones de longitud cuando cambia la temperatura, dilatándose cuando aumenta esta y contrayéndose cuando disminuye. Estas variaciones pueden introducir errores en la medida.

Este hecho se acentúa cuando las piezas que se fabrican tienen que encajar en un conjunto mecánico, por lo que se deben establecer unas tolerancias en la fabricación con el fin de evitar problemas en el proceso de montaje y funcionamiento de la maquinaria. Para entender el ajuste en los conjuntos mecánicos resulta imprescindible conocer el vocabulario usado en esta área, con lo que será más fácil interpretar y realizar montajes de precisión. Entre este vocabulario destacan los siguientes conceptos:

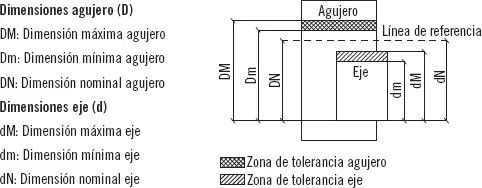

Dimensión nominal(Dimnom nom): es la medida teórica de una parte de la pieza que se desea obtener.

Dimensión nominal(Dimnom nom): es la medida teórica de una parte de la pieza que se desea obtener.

Dimensión máxima(Dimmáx nom): es la medida máxima permitida para no rechazar la pieza.

Dimensión máxima(Dimmáx nom): es la medida máxima permitida para no rechazar la pieza.

Dimensión mínima(Dimmin nom): es la medida mínima que se acepta para una determinada parte de la pieza.

Dimensión mínima(Dimmin nom): es la medida mínima que se acepta para una determinada parte de la pieza.

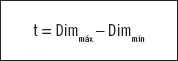

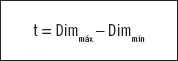

Tolerancia (t):es la diferencia entre la medida máxima y mínima permitida.

Tolerancia (t):es la diferencia entre la medida máxima y mínima permitida.

Medida real:es la medida obtenida por medio de la medición real de la pieza terminada. Para medidas que requieren gran precisión se debe realizar a una temperatura estándar de 20º C, según las normas internacionales.

Medida real:es la medida obtenida por medio de la medición real de la pieza terminada. Para medidas que requieren gran precisión se debe realizar a una temperatura estándar de 20º C, según las normas internacionales.

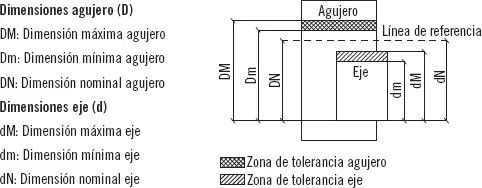

En la imagen siguiente se pueden observar de forma gráfica los conceptos anteriormente desarrollados, tanto para un agujero representado en azul, como para un eje en tono rosáceo.

3. Representación de la tolerancia

Se entiende por representación de la tolerancia las distintas formas de expresar o indicar el valor de la tolerancia para una pieza o un determinado grupo de piezas.

Las tolerancias se pueden encontrar representadas en los planos de montaje o de fabricación de diversas formas, entre las que destacan:

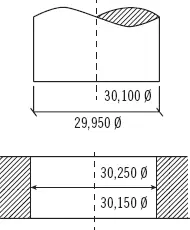

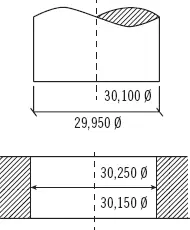

Definición por medio de las dimensiones máximas y mínimas.La tolerancia en la medida de una pieza se puede indicar señalando en la cota dimensional tanto la dimensión máxima permitida como la mínima. La diferencia entre ambas es el valor de la tolerancia.

Definición por medio de las dimensiones máximas y mínimas.La tolerancia en la medida de una pieza se puede indicar señalando en la cota dimensional tanto la dimensión máxima permitida como la mínima. La diferencia entre ambas es el valor de la tolerancia.

Definición de tolerancia por dimensión máxima y mínima

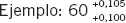

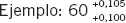

Definición por medio de la medida nominal,acompañada de su desviación máxima y mínima.En este caso, en la cota aparece la dimensión nominal acompañada de un superíndice que indica la desviación máxima y un subíndice que indica la desviación mínima.

Definición por medio de la medida nominal,acompañada de su desviación máxima y mínima.En este caso, en la cota aparece la dimensión nominal acompañada de un superíndice que indica la desviación máxima y un subíndice que indica la desviación mínima.

Definición por medio de la notación estandarizada ISO.En este tipo de notación, la tolerancia se define por un número, que indica la medida nominal, seguido de una letra (mayúscula para agujeros, minúscula para ejes), que representa la posición de la tolerancia, y otro número para indicar la calidad o el tamaño de la tolerancia, expresado en micras (milésimas de milímetro).

Definición por medio de la notación estandarizada ISO.En este tipo de notación, la tolerancia se define por un número, que indica la medida nominal, seguido de una letra (mayúscula para agujeros, minúscula para ejes), que representa la posición de la tolerancia, y otro número para indicar la calidad o el tamaño de la tolerancia, expresado en micras (milésimas de milímetro).

Ejemplo de tolerancia ISO para eje: 40 g6

Ejemplo de tolerancia ISO para agujero: 30 F8

Posición de la tolerancia. Se indica por medio de letras mayúsculas en el caso de los agujeros y minúsculas para los ejes. Para la letra ‘H‘ en agujeros y ‘h’ para ejes, la posición de la tolerancia coincide con la línea cero y por tanto no tiene desviación con la medida nominal.

Posición de la tolerancia. Se indica por medio de letras mayúsculas en el caso de los agujeros y minúsculas para los ejes. Para la letra ‘H‘ en agujeros y ‘h’ para ejes, la posición de la tolerancia coincide con la línea cero y por tanto no tiene desviación con la medida nominal.

Читать дальше

Dimensión nominal(Dimnom nom): es la medida teórica de una parte de la pieza que se desea obtener.

Dimensión nominal(Dimnom nom): es la medida teórica de una parte de la pieza que se desea obtener.