Hay resinas que pueden producir una polimerización prematura, por lo que se emplean inhibidores para bloquear dicha polimerización y poder tener así un almacenamiento más prolongado.

Los catalizadores o iniciadores son unas sustancias que unen los extremos de los monómeros formando cadenas largas de polímeros y reticulaciones. Entre los iniciadores más utilizados se encuentran los peróxidos de benzoilo y de metil etil cetona. Al añadir el catalizador se inicia la polimerización, desprendiéndose energía térmica, donde los inhibidores de la resina apenas afectan al proceso.

Los aceleradores son aditivos opuestos a los inhibidores y que reaccionan solamente al añadir el catalizador. Un acelerador muy usado con el catalizador de peróxido de metil etil cetona es el nafteno de cobalto.

Importante

Se debe tener precaución en el manejo de los peróxidos y aceleradores, ya que los peróxidos pueden producir irritación en la piel y quemaduras. Además, cuando se añaden aceleradores y catalizadores al mismo tiempo, se produce una reacción violenta, por lo que debe mezclarse muy bien el acelerador y, a continuación, añadir la cantidad deseada de catalizador, manteniendo una ventilación adecuada y usando traje de protección.

Retardadores de llama

Los retardadores de llama son compuestos químicos que se basan en combinaciones con bromo, cloro, antimonio, boro y fósforo. Estos retardadores suelen actuar emitiendo un gas halogenado que extingue el fuego al calentarse o bien se expanden formando una barrera aislante contra la llama. Entre los más usados se encuentran el trihidrato de alúmina (ATH), que enfría el área de llama produciendo agua, materiales halogenados que liberan gases inertes que reducen la combustión y compuestos de fósforo que forman barreras carbonizadas aislando los combustibles.

Estabilizantes térmicos y de ultravioleta

Los estabilizantes térmicos son aditivos que retardan la descomposición de un polímero causada por el calor, la energía lumínica u oxidación.

En el pasado, los estabilizantes térmicos eran compuestos basados en plomo y cadmio, pero debido a los problemas de contaminación medioambiental que producían se han reemplazado por compuestos de bario-zinc, calcio-zinc, magneniso-zinc, magnesio-aluminio-zinc y fosfito.

Muchos transformados poliméricos, como las poliolefinas, el poliestireno, el policloruro de vinilo y los poliuretanos, son susceptibles de descomposición por la acción de la luz ultravioleta procedente de la irradiación solar, dando lugar a un agrietamiento, cambios de color o pérdidas de propiedades físicas, eléctricas y químicas del producto. Para evitar esto, se añaden unos aditivos denominados estabilizantes de ultravioleta (UV), entre los más usados se han situado los 2-hidroxibenzofenonas, 2-hidroxifenilbenzotriazoles y acrilatos de 2-cianodifenilo. Actualmente, se desarrollan estabilizantes de luz de amina impedida (HALS), que contienen grupos de reactivos que se unen al esqueleto de las moléculas poliméricas, reduciendo así el desplazamiento y la volatilidad.

Actividades

3. ¿Qué tipo de aditivos se usan para prevenir la degradación de los plásticos por oxidación? Identificar los tipos y poner un ejemplo de cada uno.

4. ¿Mediante la adición de qué agentes se pueden disipar las cargas estáticas?

3. Preparación de superficies para transformados poliméricos

La adherencia o mojabilidad de una tinta en una superficie polimérica no depende solo de la naturaleza del sólido y del líquido de contacto, sino también del estado físico de la superficie, es decir, de la actividad superficial del polímero, la cual depende de su naturaleza y de su estado fisicoquímico, que puede modificarse mediante determinados tratamientos que se aplican a las piezas en la línea de fabricación o montaje, como una operación más integrada en el proceso previo a la impresión. Entre los tratamientos principales más usados se encuentran el basado en el efecto corona, los de plasma y otros como los tratamientos mediante ataque químico.

3.1. Tratamientos corona, plasma y otros

Se tratan a continuación los principales métodos o tratamientos de activación superficial de los materiales poliméricos mencionados anteriormente.

Tratamiento corona

El tratamiento basado en el efecto coronaes el tratamiento eléctrico más sencillo. La pieza a tratar se sitúa entre dos electrodos, entre los cuales se aplica una descarga de corriente eléctrica con una frecuencia en torno a 25 kHz, o entre un electrodo y tierra aplicando un voltaje de unos 25 kV, ionizando así el gas, que normalmente es el propio aire atmosférico, que incide sobre la superficie a tratar a temperaturas relativamente bajas. Los iones del gas se estabilizan sobre la superficie del material polimérico generando grupos funcionales, normalmente oxigenados como el –CO–, muy activos.

Este método es adecuado para la activación superficial de películas de poliolefinas y PVC, que van a ser impresas en continuo, donde el electrodo de alta tensión se sitúa en forma de barra o filamento sobre un rodillo puesto en tierra, como se aprecia en la siguiente imagen.

Tratamiento plasma

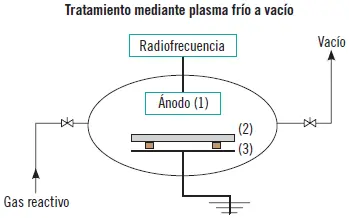

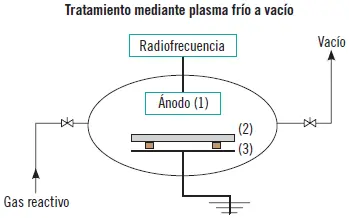

El tratamiento mediante plasma frío a vacíoes un método muy usado en electrónica con materiales inorgánicos cuya aplicación con los materiales poliméricos resulta exitosa para activar superficies con oxígeno.

Para que el plasma sea frío, es necesario realizar el tratamiento en el interior de una cámara a vacío en la que se mantiene una baja presión de un gas de composición controlada con ánodo (1) en la parte superior, el cual se polariza mediante una fuente de radiofrecuencia y con la pieza a tratar colocada sobre un cátodo (2) puesto en tierra (3), según se aprecia en la siguiente imagen.

Otros tratamientos

Se tratan a continuación otros métodos de activación superficial de materiales poliméricos, como son mediante ataque químico y mediante descarga de arco eléctrico.

Tratamiento mediante ataque químico

Los tratamientos mediante ataque químicose usan desde hace mucho tiempo. En estos, la superficie del polímero que se desea activar se trata con disoluciones de reactivos químicos que dan lugar a reacciones mediante las cuales se introduce en las moléculas más superficiales una serie de grupos funcionales que modifican la tensión superficial del material polimérico, modificando así su mojabilidad. En función de la naturaleza del polímero a tratar, se selecciona la solución reactiva adecuada. Por ejemplo, para la poliolefina, formada por moléculas apolares, el reactivo más adecuado es un oxidante fuerte como el ácido crómico, que provoca la oxidación de los hidrógenos a agua y de los carbonos a anhídrido carbónico (CO 2), y deja las cadenas poliméricas unidas con grupos terminales carboxilo (–COOH).

Si el material polimérico está formado por moléculas fuertemente polares y fácilmente hidrolizables, como grupos amida, éter, éster, etc., la hidrólisis se lleva a cabo con reactivos fuertemente ácidos o básicos, quedando las moléculas de la zona afectadas con grupos terminales carboxilo, alcohol, etc., los cuales son muy útiles para la fijación de tintas que se difunden preferiblemente por las oquedades y fisuras formadas en el tratamiento.

Читать дальше