Пеностекло используется главным образом в качестве универсального теплоизолятора: в строительном комплексе; жилищно-коммунальном комплексе; в сельском хозяйстве; энергетике; машиностроении; химической и нефтехимической отраслях; пищевом; бумажном; фармацевтическом и других производствах.

Для создания смеси для производства посуды используют основные сырьевые материалы и вспомогательные. Первые образуют стеклянную основу. К ним относятся: кремнезем оксид цинка или алюминия, борный ангидрид, известняк, доломит, сода, сульфат натрия, витерит, глет и свинцовый сурик. Второй тип сырья помогает придать изделию высокие технические характеристики и желаемый цвет, оттенок, форму. Для этого активно используются ускорители варки стекломассы, ее осветлители, красители, окислители, обесцветиватели, восстановители и глушители.

– Красители при варке стеклянной основы придают ей желаемый цвет. Они подразделяются на коллоидно-дисперионные: химические соединения сурьмы, селена, меди, серебра или золота и молекулярные: оксиды легких и тяжелых металлов.

– Обесцвечивающие добавки удаляют или снижают активность красителей стекломасс. В их качестве применяется хлористый натрий, селитра, оксиды сурьмы и другие химические соединения.

– Глушители придают стекломассе непрозрачность и окрашивают изделия в белый цвет. Для этого в основу добавляются химические соединения сурьмы и олова, фосфорно-кислые или фтористые компоненты.

– Восстановитель и окислитель материалов необходим при варке цветной стеклянной основы. Обычно это винный камень, углерод, двухлористое олово, натриевая или калиевая селитра.

– Ускорители варки стекломассы сокращают время на производство стеклянной посуды и сувениров. Для этого используют алюминиевые соли, борный ангидрид или фтористые вещества.

После определения количества необходимых компонентов для приготовления стеклосмеси – шихты и ее непосредственного смешивания начинается процесс варки массы. Часто для увеличения выхода продукции и сокращения временных и материальных затрат заводами-производителями в шихту добавляется до 30 % стекольного боя, оставшегося от предыдущего производства изделий, имеющих аналогичный состав.

Стекловаренные печи способны переплавить смесь в качественную стекломассу и остается только перейти к следующему этапу производства стеклянной посуды.

Выработка посуды для повседневного использования может производиться четырьмя основными способами. Все они отличаются по технологии, трудозатратам и качеству готовых изделий.

Под давлением нагнетаемого в трубку воздуха стеклянная масса расширяется, превращаясь в толстостенный пузырь

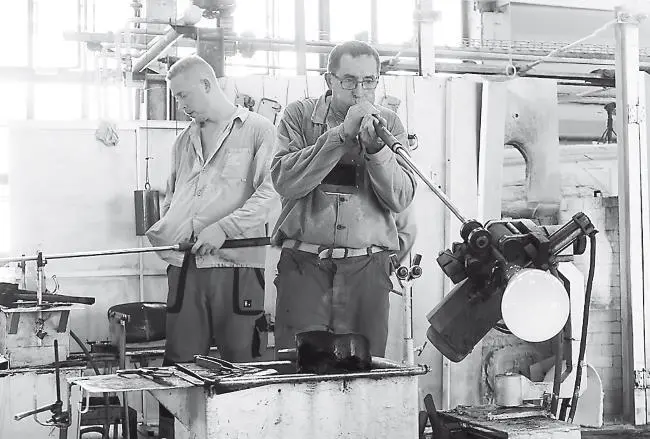

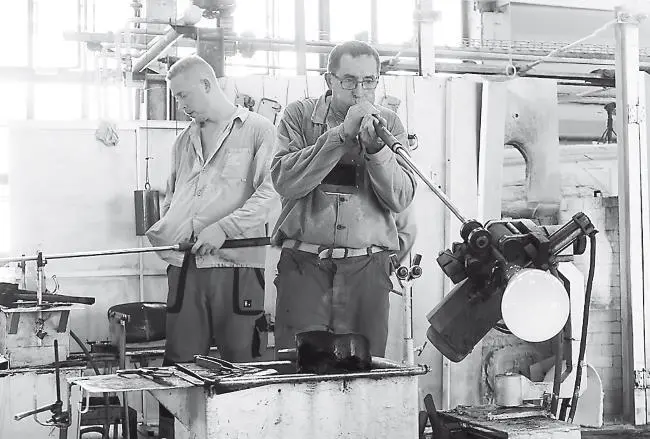

Выдувание

При производстве посуды выдувным способом вручную полуостывшую расплавленную стеклянную массу набирают на один конец стальной трубки, имеющей в верхней части резиновый баллон, с помощью которого в трубку нагнетается воздух. Изобретение такой трубки советскими инженерами А.Я. Гринбергом, М.С. Гандшу и И.С. Благообразовым является крупнейшим достижением. До этого воздух в трубку вдувался стеклодувом непосредственно ртом, что делало изнурительным его труд.

Под давлением нагнетаемого в трубку воздуха стеклянная масса расширяется, превращаясь в толстостенный пузырь, называемый баночкой. Последняя после подогревания в печи, иногда и после дополнительного набора на нее стеклянной массы, раздувается в специальных формах, в которых принимает очертания определенного изделия или его части. Формы бывают нераскрывными (для обыкновенных стаканов и других изделий простой формы) и раскрывными (для фигурных изделий – графины, кувшины и др.)

Изделия сложной формы (рюмки, бокалы, изделия с ручками) изготовляют по частям, которые соединяются раньше того момента, когда стекло начнет застывать.

Если у изделий при выдувании должна быть отделана верхняя часть (горлышко у графинов, верхняя часть кувшинов и т. п.), то их после выдувания в формах закрепляют донышком на так называемой понтии (железный прут с кружком на конце), либо захватывают различными инструментами (хватками), а затем отделяют от выдувальной трубки.

После выдувания изделия направляют в специальные печи для так называемого отжига, при котором изделия выдерживают некоторый срок при температуре 500–600 °C и затем медленно охлаждают.

Читать дальше

Конец ознакомительного отрывка

Купить книгу