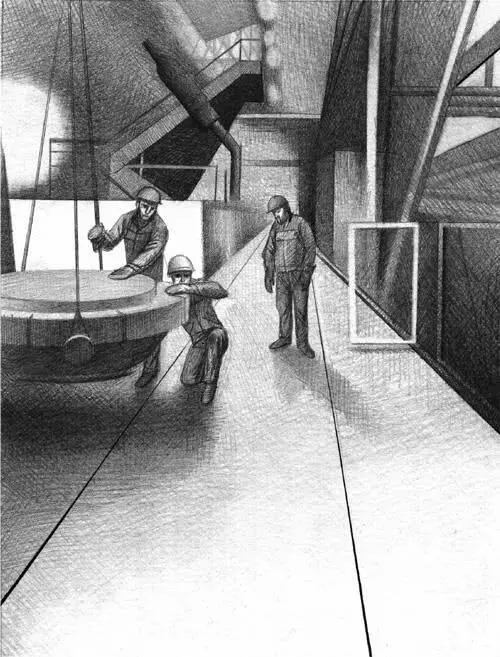

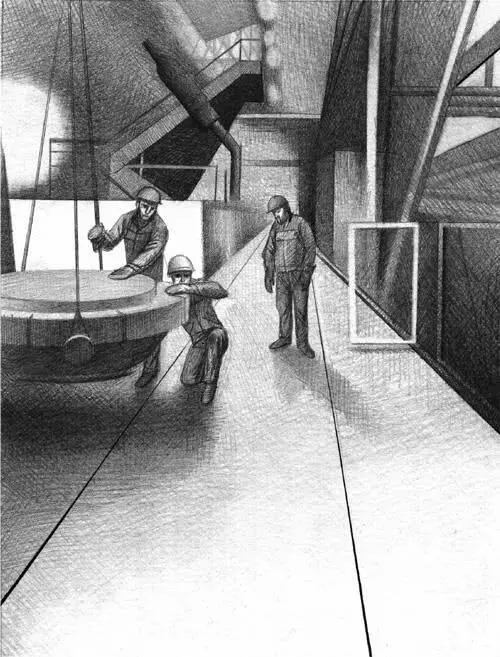

Гостям на заводе без присмотра нельзя. Нужен персональный проводник.

Шесть минут уходит на замену (перевалку) инструмента, которого хватает на изготовление в среднем 600 колес. И это время не сэкономить. Но если инструмент сделать таким, чтобы его хватило на тысячу колес, это позволит в два раза уменьшить количество перевалок (замен) инструмента и за счет сокращения времени на перевалке увеличить объем производства колес в цехе.

Дмитрий Середа, главный специалист колесопрокатного цеха (КПЦ ДЖДК), «колески», по новым видам продукции, выпускник Нижегородского государственного технического университета. Он разрабатывает геометрию новых колес, определяет их размеры и запускает их в производство. На ВМЗ он шесть лет, но только через два года работы Дмитрий почувствовал свою компетенцию, свои силы делать что-то новое. За годы работы на заводе запустил в производство 25 новых типоразмеров колес. Бывают партии до 150 колес.

«Что-то новое – вот это интересно. Разумеется, ошибаемся, поскольку новое всегда делается методом проб и ошибок. Но это и есть моя работа, – говорит Середа . – У нас тут металл течет. Мы тоже металлурги! Причем металл течет различно при разной геометрии колеса. И надо понять, как и что при тех или иных параметрах на тех или иных участках происходит с колесом».

В КПЦ работает 1100 человек. К производству каждого колеса имеют отношение 700 человек. Из одной круглой заготовки длиной в шесть метров получается 15 колес. Один час – 135 колес, 1600 колес за 12-часовую смену (с учетом перевалок, то есть замены формы). Но это в среднем. Дальше начинаются рекорды. И борьба за каждую секунду и минуту, потому что сэкономленные мгновения – это новые колеса.

Шесть минут уходит на замену (перевалку) инструмента, которого хватает на изготовление в среднем 600 колес. И это время не сэкономить. Но если инструмент сделать таким, чтобы его хватило на тысячу колес, это позволит в два раза уменьшить количество перевалок (замен) инструмента, и за счет сокращения времени на числе перевалок увеличить объем производства колес.

После установки нового инструмента надо проверить вручную подряд семь колес, чтобы дальше штамповать колеса в полуавтоматическом режиме. По этим семи колесам – все еще раскаленным – надо сделать замеры по девяти параметрам, чтобы понять, правильно ли настроен инструмент. Разумеется, вручную – надеваешь рукавицы и вперед. А под первый пресс заготовка идет с температурой в 1100 °C (с допуском в 5 °C), иначе изменятся характеристики металла. Каждое колесо в процессе производства, от заготовки до отгрузки, то есть за 72 ч, замеряют восемь раз. Естественное остывание на 50–70 °С происходит примерно за 1–1,5 ч.

В конце пресс-прокатной линии колес – «изолятор брака». Штыри в ряд, с надетыми на них бракованными колесами – будто проштрафившиеся солдаты по стойке «смирно». Эти колеса погибли, их в переплавку.

Есть «временный изолятор брака», здесь солдаты-штыри держат колеса, которые еще могут вернуться в строй, их судьбу решит ОТК.

При штамповке колес из металла мартена, останки которого мы проехали по дороге в КПЦ, доля брака на производстве колес была 0,63 %, а из заготовок, получаемых с «Уральской стали» (компания «Металлоинвест», город Новотроицк, Оренбургская область) – 0,39 %. Но при запуске новой серии на первой партии закладывают 8–10 % брака.

Вокруг нас люди бегают, здесь все делается бегом. Поневоле и я перехожу на бег, что не вызывает удивления у Середы, для которого бег на работе – это привычное состояние.

В 2018 г. здесь сделали 860 000 колес. В 2019 г. есть идея увеличить выпуск еще на 90 000 колес. Премию дают только за перевыполнение плана.

Кстати, обед в «колеске» стоит до 150 руб. Рабочим примерно половину стоимости обеда компенсируют. Теоретически можно в эту половину и уложиться, если экономить – но это нереально. Когда побегаешь, есть так хочется, что съедаешь все.

К вечеру у меня новый проводник – теперь со мной Алексей Китаев, сменный мастер на заготовительном участке. Под его началом 107 человек. У него на конвейере норматив брака значительно ниже, чем на внедрении новых колес – 10 колес в месяц.

Китаев ездил от ВМЗ на металлургические заводы Турции и Австрии, присматривался к оборудованию, которое завод тогда намеревался закупить для реконструкции КПЦ, по сути – инспектировал оборудование в работе, говорил с тамошними специалистами. Его вывод по возвращении домой – «наш завод, конечно, лучший! Да, по всему! »

Читать дальше