Во втором случае результат очевиден. Это гидроудар и прямое разрушение клапана. Как известно, сила гидроудара в несколько раз превышает номинальное рабочее давление. Отчеты по состоянию клапанов, имеющих интеллектуальные системы самодиагностики, показывают, что таких гидроударов может приходиться по несколько раз в день, они зачастую связаны с повторными пусками систем после остановов.

Кроме того, при определенных схемах течения должно быть обеспечено правильное соотношение дифференциала давлений между потребителями. Задача регулирования в этом случае возлагается на регулирующие клапаны.

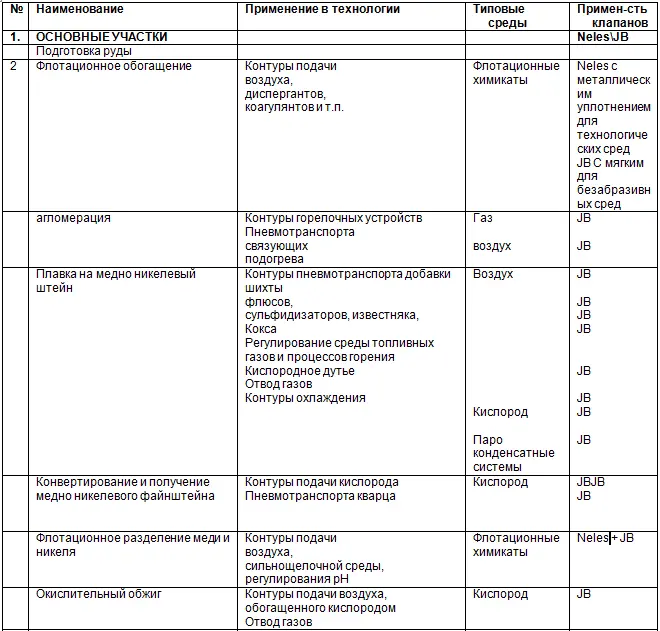

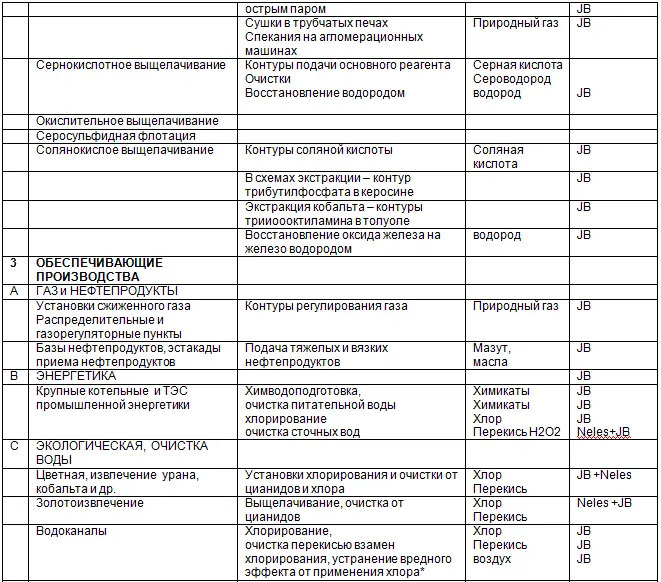

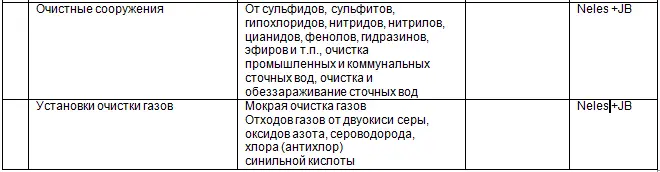

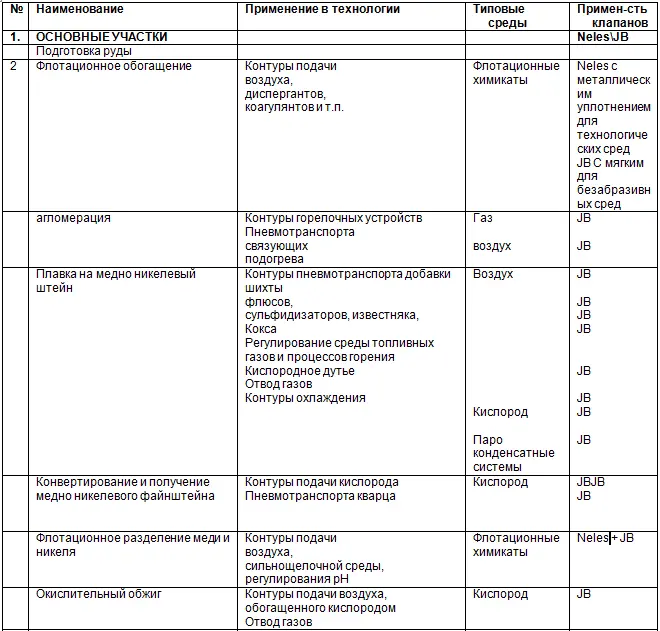

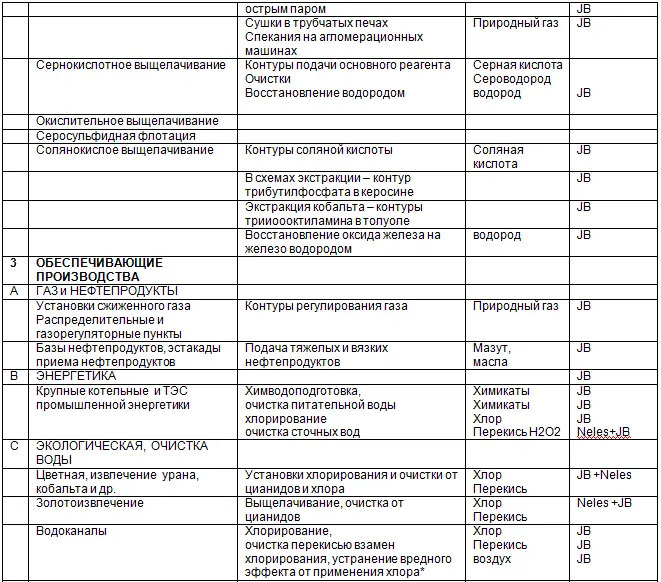

Табл. 3.5. Участки эффективного применения клапанов Neles- Jamesbury на основных и критических участках никелевого производства (справочно)

* требуется дальнейшая детализация и уточнение.

4. Типовые схемные решения обеспечивающих производств

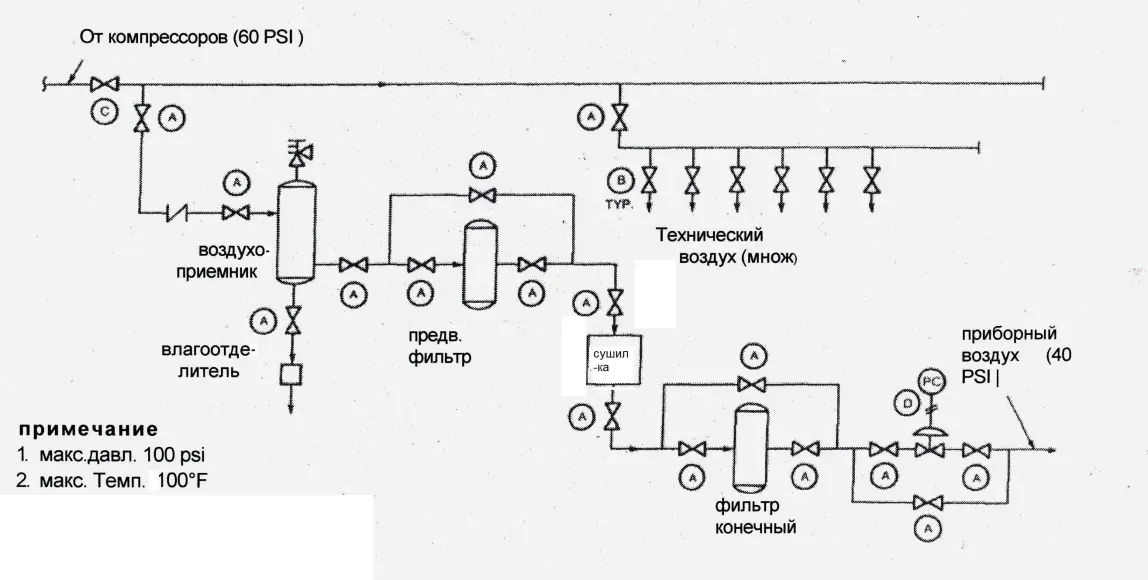

4.1. Применение поворотной арматуры в схемах подачи инструментального воздуха

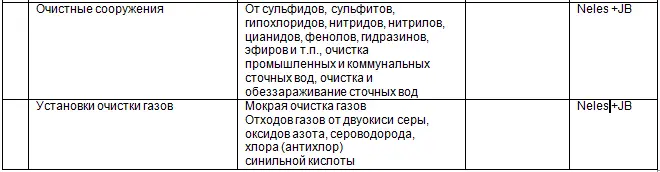

Типовая система подачи технического воздуха на сталелитейном заводе начинается с централизованного блока, который состоит из серии, или батареи компрессоров, которые поставляют воздух к различным устройствам на предприятии, через распределительный трубопровод.

Хотя многие отдельные производственные площадки имеют малые компрессоры, поставляющие воздух для отдельных технологических операций, практически все эти площадки обслуживаются системой подачи технического воздуха.

Технологический процесс

Требования к сжатому воздуху на сталелитейных предприятиях могут быть разделены на две категории в соответствии с функциями. Первое требование: это воздух для компрессоров, который не требует сушки или удаления жидкости. Этот воздух может быть применен для подвода воздуха к многочисленным пневматическим устройствам, а также для устройств по удалению отходов. Также этот неосушенный воздух используется для вибрационного оборудования. Воздух служит движущей силой вибрационного перемещения при вибрационной подаче материала, в вибробункерах и саморазгрузочных устройствах. Второй функцией технического воздуха является получение из него приборного воздуха с помощью пневмостанции высушивания и очистки до фильтрации и после фильтрации, специально сконструированной для удаления влаги и пыли. Этот очищенный и высушенный воздух затем подается через трубы к различным панелям управления и приборам. Давление подаваемого технического воздуха обычно бывает от 60 psi до 90psi в зависимости от потерь и перепада давления в системе распределения. Давление приборного воздуха обычно поддерживается на уровне 40psi.

Наиболее очевидная проблема систем с неосушенным техническим воздухом это то, что влага, которая собирается в сети, приводит к замерзанию системы зимою. Наилучшим решением является поддержание работоспособности системы с помощью нашей PMV продукции.

Применение клапанов

А. 1 1/2" 351 отсечной клапан (cм. пункт 3)

В. 3/4” 351 отсечной клапан (см. пункт 3)

С. 2” 351 отсечной клапан (см. пункт 3)

D. 1” клапан регулирования давления

Рис. 4.1. Типовая схема подачи приборного воздуха [3]

4

.2. Применение в схемах парогенераторов

Пар широко применяется в процессе производства стали для таких целей, как регулирование нагрева, сушки и влажности, а также как движущая сила турбин и турбокомпрессоров. Он также широко используется для защиты оборудования.

Технологический процесс

Пар производится в котлах из воды высокой степени чистоты, которая нагревается топливным маслом, природным газом, углем, доменным газом, коксовым газом или комбинацией вышеперечисленного. Перегретый газ добавляется с помощью блока действующего как пароперегреватель. Блок измерения температуры пара называется B.T.U . Способность к нагреву часто определяется как 1/180 температуры нагрева, необходимой для того, чтобы поднять температуру одного фунта воды от 32 F до 212 F.

Читать дальше