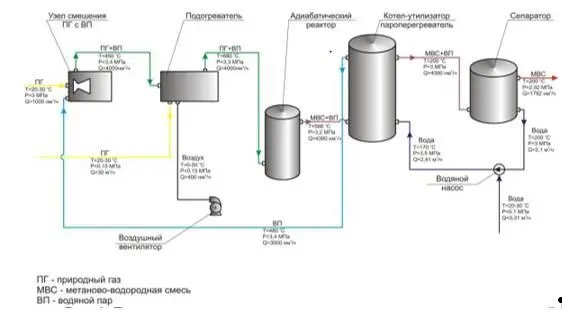

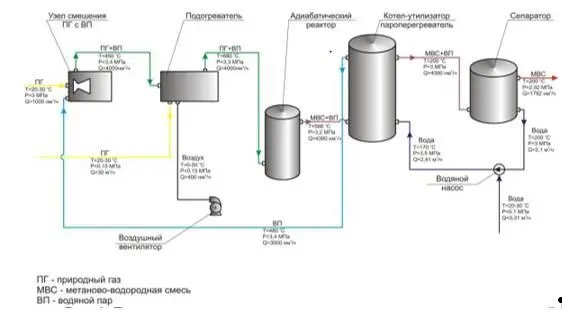

1 ...8 9 10 12 13 14 ...18 Принципиальная схема получения метано-водородной смеси по технологии адиабатической конверсии метана (АКМ) изображена на рис.2.6.

Рис.2.6. Принципиальная схема получения метано-водородной смеси

Природный газ, очищенный от сернистых соединений, поступает в узел смешения с водяным паром. Водяной пар поступает из котла-утилизатора. Природный газ с водяными парами при температуре примерно 450°С поступают в огневой подогреватель. На выходной линии огневого подогревателя температура смеси составляет примерно 680°С. С такой температурой смесь поступает в адиабатический реактор. В реакторе, благодаря адиабатической конверсии метана, получаем метано-водородную смесь и водяные пары с температурой примерно 590°С. Так как в адиабатическом реакторе часть воды тратится для получения водорода, производится постоянная подпитка воды в систему. Перед тем как попасть в систему вода проходит через фильтр. Все расходные показатели по природному газу, метано-водородной смеси, водяному пару и воде показаны на схеме.

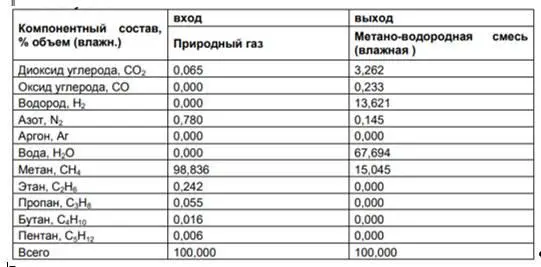

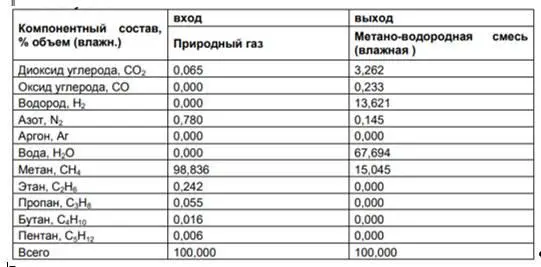

В данной установке при подаче на вход природного газа в количестве 1000 нм3/ч, а на выходе из установки получают метано-водородную смесь в количестве 1792 нм3/ч, а компонентный состав входного природного газа и выходной метано-водородной смеси показан в таблице 2.2.

Таблица 2.2. Компонентный состав входного природного газа и выходной метано-водородной смеси

Входящий продукт (природный газ) в основном состоит из метана (99%). Выходящий продукт является смесью трех компонентов: водяного пара – 67,7% (об.), водорода – 13,6% (об.) и метана – 15%. Повышенное содержание по сравнению с входящим продуктом имеют: диоксид углерода – 3,3% и оксид углерода – 0,233%. Однако при использовании МВС в качестве топливного газа выбросы СО2 и СО уменьшаются в полтора раза. Расчеты специалистов показали, что содержание водорода в МВС может изменяться от 0 до 44–48% как путем изменения температуры нагрева парогазовой смеси, так и путем разбавления товарной МВС природным газом.

Метано-водородное топливо может быть преобразовано в дальнейшем в синтез-газ для применения в процессах газохимии (GTL), либо из него может быть выделен водород как целевой продукт для различных отраслей с помощью методов PSA (короткоцикловой адсорбции) или мембранных крупнотоннажных технологий, освоенных в мировой практике.

Газификация угля – процесс высокотемпературного взаимодействия угля с парами воды, кислородом, диоксидом углерода или их смесями, с целью получения горючих газов: Н2, СО, СH4. Они могут использоваться как топливо и как сырье для химической промышленности. Газифицироваться могут практически все виды газообразных, жидких и твердых топлив. Выбор сырья для процесса обычно бывает обусловлен экономическими соображениями, а иногда – направлением дальнейшей переработки образующейся газовой смеси.

Существуют различные типы процессов газификации углей. Наиболее эффективным и отработанным в промышленном масштабе, является процесс газификации угля под давлением, позволяющий получать как средне калорийный бытовой газ, так и газ для последующего синтеза. Существуют различные технологии газификации углей, отличающихся организацией процесса взаимодействия топлива и окислителя. Например, газификация с неподвижным или псевдоожиженным слоем или же со с путным потоком пылевидного топлива. Газификация проводится в специальных аппаратах – газогенераторах, которые также отличаются друг от друга в зависимости от типа процесса. При использовании воздушного дутья получается низкокалорийный газ (до 7 МДж/м3), в случае кислородного дутья – средне калорийный газ (до 17 МДж/м3). В то время как генераторы с воздушным дутьём работают при атмосферном давлении, генераторы с кислородным дутьём работают преимущественно при повышенных давлениях, что приводит к увеличению выхода метана.

Газификацией твердого топлива с парокислородным дутьем происходит под высоким давлением при температуре около 1500°С и последующим метанированием. На рис.2.7 схематически показаны реакционные зоны газификатора. В нижней части реактора непосредственно над колосниковой решеткой, через которую непрерывно поступает газифицирующий компонент (перегретый пар и кислород), находится зона горения (окислительная зона) с основными реакциями образования СО2. Над ней расположена первичная восстановительная зона (зона теплопоглощения) с основными реакциями раскалённого углерода и водяного пара, в которой генерируется Н2. Еще выше находится вторичная восстановительная зона (зона прогрева топлива) с основными реакциями образования СО, СО2 и Н2.

Читать дальше