Эти исследования показали, что на угольных пластах средней мощности наклонные скважины, перебуренные до горизонта розжига, не дают возможности создать единый канал методом гидроразрыва угольного пласта. Как правило, процесс гидроразрыва протекал на свободные каналы наклонных газоотводящих скважин.

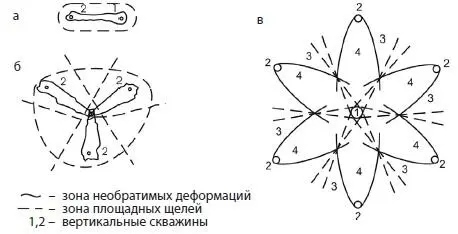

Таким образом, в отличие от широко пропагандируемого на Западе метода кавитации (образование каверн) на забое вертикальной скважины (вскрытый горизонт угольного пласта), в описанном эксперименте на опытном газогенераторе № 4 имело место разупрочнение угольного пласта между скважинами. В соответствии с представленными выше результатами эксперимента, искусственно созданный коллектор (87 м) следует рассматривать как результат межскважинной кавитации.

Созданные с помощью межскважинной кавитации искусственные коллекторы обладают высокой дренирующей способностью и могут эффективно использоваться для интенсифицированной дегазации угольных пластов.

1.5.3. Технологические рекомендации. Варианты схем межскважинной кавитации

Ниже в качестве примера рассмотрен один из вариантов реализации предлагаемой технологии разупрочнения угольного пласта, который можно осуществить через серию вертикальных скважин.

Современная трактовка этой технологии применительно к проблеме извлечения угольного метана включает несколько этапов.

1. Изотермическое воздействие на угольный пласт с помощью воды и воздуха.

Главное отличие этой технологии от тех, которые уже применяют в настоящее время (для извлечения угольного метана), заключается в осуществлении процесса гидроразрыва на воде и без закрепления щели песком. Путем попеременного по давлению пневмогидравлического воздействия («вода-воздух») на щель гидроразрыва удается получить в угольном пласте необратимые деформации с выносом угольной мелочи как через скважины, так и проталкивания ее в площадные щели гидроразрыва вглубь (от нагнетательной скважины) угольного пласта. Созданные щели и каналы имеют протяженные свободные боковые поверхности и поэтому высокую дренирующую способность. Они являются эффективными коллекторами для притока к ним угольного метана в частично разгруженном угольном массиве.

После создания искусственных коллекторов в угольном пласте наступает стадия осушения газоугольного массива, которая завершается образованием депрессионной воронки в районе скважин с опущенными в них погружными насосами.

По мере снижения дебита извлекаемой воды нарастает дебит угольного метана – начинается этап его интенсифицированного извлечения.

2. Термическое воздействие на угольный массив.

Основное содержание второго этапа заключается в розжиге угольного пласта в одной или нескольких скважинах и нагнетании в них воздуха от передвижных компрессоров высокого давления.

Образовавшиеся горячие продукты горения угля проникают в искусственные коллекторы, созданные на первом этапе предлагаемой технологии, а через их боковые поверхности – и в угольный массив в целом, содействуя десорбции метана.

Прогрев угленосного массива горячими продуктами содействует также существенному (кратному) увеличению коэффициента его газопроницаемости, а следовательно, прямопропорциональному возрастанию дальнейшего притока к нему угольного метана.

Снизившийся дебит метана после первого (холодного) этапа технологии вновь возрастает, и начинается второй этап технологии интенсифицированного извлечения угольного метана.

3. Материальное обеспечение предлагаемой технологии.

1.1. Количество экспериментальных вертикальных скважин должно быть не менее двух, расстояние между ними – 80–100 м.

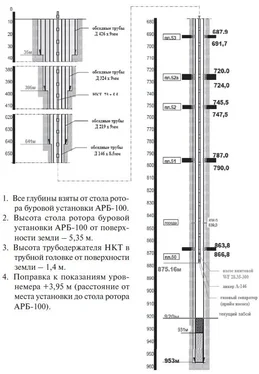

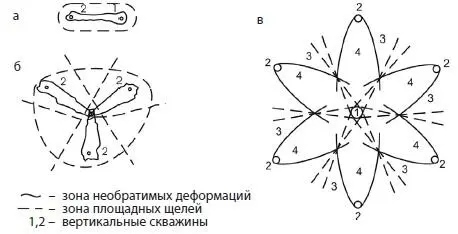

На рис. 8 представлены три варианта. Первый (а) – две скважины, второй (б) – четыре скважины, третий (в) – семь скважин.

Рис. 8 – Схемы реализации новой технологии извлечения угольного метана (путем межскважинной кавитации): а – двухскважинная; б – четырехскважинная; в – семискважинная

Детальный технологический регламент является самостоятельной задачей и подробно описан в патентах на изобретения ОАО «Промгаз» [37–39].

1.2. Количество водяных насосов для осуществления процесса гидроразрыва угольного пласта обусловлено количеством экспериментальных скважин.

Читать дальше