При проектировании РДТТ, разработке технологического процесса его изготовления и дальнейшей эксплуатации в составе РН и КА необходимо учитывать то обстоятельство, что твердые топлива, а также бронирующие, теплоизоляционные, адгезионные и другие полимерные материалы подвержены «старению», т. е. необратимому изменению свойств вследствие происходящих в полимерах химических и физических процессов. Поэтому при длительном хранении снаряженных РДТТ могут ухудшаться энергетические и внутрибаллистические параметры заряда, повышаться чувствительность топлива к внешним воздействиям, снижаться прочность различных структурных элементов и происходить другие нежелательные изменения. Указанное обстоятельство заставляет разработчиков РДТТ и ракетных топлив самым тщательным образом подбирать компоненты полимерных материалов, обращая внимание не только на их стабильность в отдельности, но и. на взаимную совместимость. Хранение РДТТ производится с соблюдением надлежащих условий и правил обращения. Обычно гарантийный срок хранения определяется снижением прочностных характеристик топливного заряда и соседнего с ним адгезионного слоя.

Реактивные сопла.После того как мы обсудили основные вопросы, связанные с топливным зарядом, перейдем к реактивному соплу РДТТ. В течение всего времени работы двигателя на сопло воздействует поток газов с начальными температурой до 3500 К и давлением до 7 МПа и более, движущийся со скоростью, которая достигает 3 км/с (на выходе из сопла). Если камеру ЖРД охлаждать при помощи жидких топливных компонентов, то при создании РДТТ можно рассчитывать лишь на применение жаростойких, теплоизоляционных и других специальных материалов.

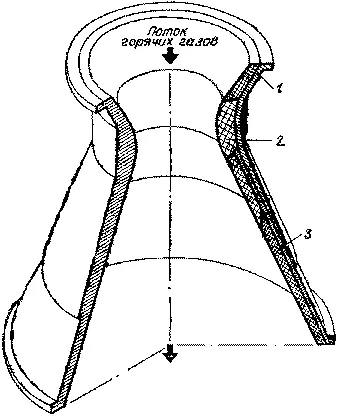

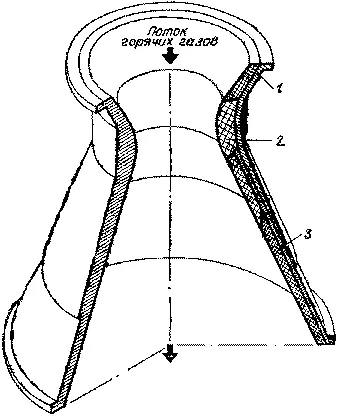

Типичная конструкция сопла современного космического РДТТ представлена на рис. 4. Из него видно, что стенка сопла состоит из нескольких слоев различных материалов. Каждый из них выполняет вполне определенную функцию. Наружная оболочка (рубашка) сопла является его основным силовым элементом. Она изготавливается из высокопрочных сталей, титановых и алюминиевых сплавов, а также армированных пластиков. От теплового и эрозионного воздействия газового потока рубашку защищает внутренняя оболочка, непосредственно соприкасающаяся с горящим газом. Особо интенсивному тепловому и эрозионному воздействию подвергается горловина сопла, что могут выдержать лишь немногие материалы.

При тех высоких температурах, которые достигаются в РДТТ, наилучшими характеристиками обладает графит, в особенности пиролитический. Последний не только хорошо противостоит эрозии, но имеет и те достоинства, что хорошо проводит тепло вдоль поверхности кристаллизации и обладает теплоизолирующими свойствами в перпендикулярном этому направлении, а также отличается низким коэффициентом термического расширения. Различные виды графита используются для изготовления кольцевых вставок или тонких защитных пластин (пирографит), которые и устанавливаются в горловинах сопел. Такие конструктивные элементы характерны, однако, в основном для небольших РДТТ, так как существует опасность растрескивания крупных графитовых деталей при запуске двигателя — из-за теплового удара. Широкому применению пирографита в значительной степени препятствует его высокая стоимость.

Рис. 4. Сопло РДТТ:

1 — наружная оболочка; 2 — внутренняя оболочка; 3 — теплоизоляционная оболочка

Чаще всего внутренние детали сопел космических РДТТ изготавливаются из термостойких пластиков, в которых графитовые, угольные, кремнеземные, кварцевые либо асбестовые волокна связаны в одно целое при помощи феноло-формальдегидных смол (таким образом, указанные волокна являются армирующими наполнителями, а смолы — связующими). При работе РДТТ поверхностный слой этих материалов, соприкасающийся с горячим газом, подвергается абляции, т. е. оплавлению, испарению, разложению и химической эрозии с последующим уносом массы газовым потоком.

Из перечисленных выше абляционных материалов наиболее стойкими к эрозии являются угле- и графитопластики, которые и применяются в горловинах сопел. На остальных же участках стараются использовать другие пластики, менее стойкие, но зато более дешевые. Между внутренней аблирующей оболочкой и внешней силовой рубашкой сопла обычно предусматривается слой теплоизоляции из асбо- или кремнепластиков, которые характеризуются низкой теплопроводностью и служат дополнительной защитой рубашки от нагрева.

Читать дальше