Технологическую характеристику мы представляем по отдельным категориям.

Ножи (рис. 3–8). Это универсальное орудие наиболее многочисленно и особенно интересно с технологической точки зрения, поскольку все технологические достижения в развитии железообработки отражались прежде всего именно на этой категории.

Типологический анализ ножей не входит в нашу задачу, тем более что существует достаточно полная классификация, составленная А. Х. Халиковым (Халиков 1977, с. 142–151). Заметим лишь, что в коллекции, отобранной нами для металлографического исследования, представлены все основные типы ножей: с прямой спинкой и прямым лезвием, с выпуклой спинкой и вогнутым лезвием (серповидные), с выпуклой спинкой и выпуклым лезвием. Образцы отбирались как с лезвий ножей, так и с черенков.

Таблица 1

Распределение металлографически исследованных категорий железных предметов из Волго-Камья по памятникам

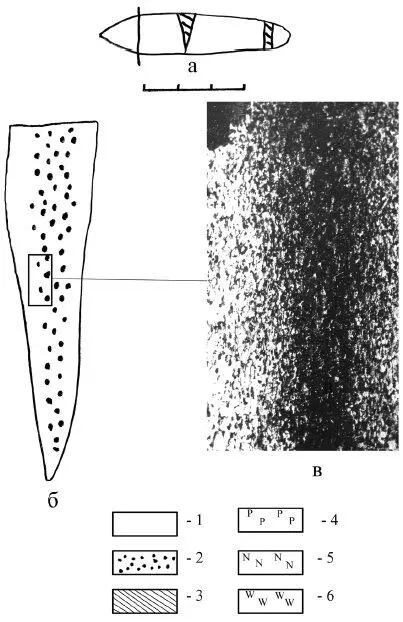

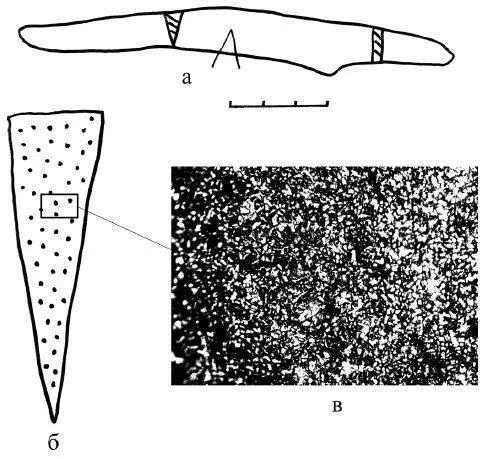

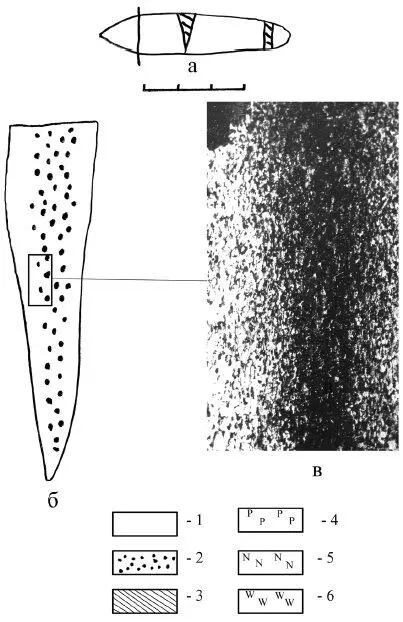

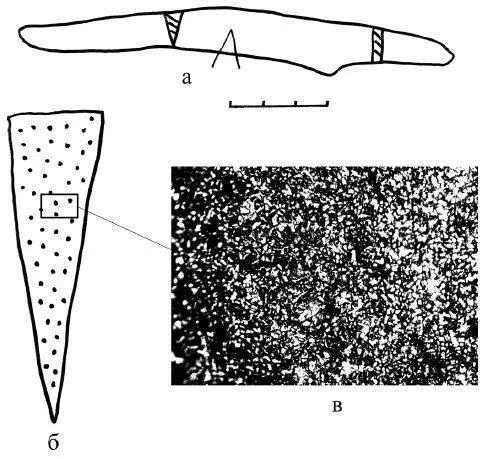

Обобщенные результаты металлографического изучения представлены в таблице (табл. 2). Первое, что обращает на себя внимание, это использование при изготовлении ножей различных видов стали (86,8 % от всего количества исследованных ножей): либо сырцовой стали (52,8 % от общего числа стальных ножей) (рис. 3), либо искусственно полученной цементированной (47,2 %) (рис. 4). В последнем случае использовались такие приемы, как сквозная цементация заготовки, сквозная цементация самого клинка, односторонняя и двусторонняя поверхностная цементация клинка. Вторым важнейшим технологическим показателем является высокий процент изделий, подвергнутых термообработке (27,9 %; рис. 5–6). Необходимо подчеркнуть особенность приема термообработки – во всех случаях это мягкая закалка (структура сорбита), предполагающая определенный тип закалочной среды, возможны жир, кровь, моча, но не вода (рис. 6), ни на одном из ножей не встречена структура мартенсита, характерная для закалки в воде. Железные изделия единичны (8,4 %), незначителен процент сварных ножей (4,8 %).

Кузнечные операции проведены в температурных режимах, соответствующих сорту обрабатываемого металла, хотя и встречаются случаи нарушения температуры ковки: перегрев (структура видманштетта) в восьми случаях (рис. 7–8), окончание процесса при низких температурах (вытянутость структурных составляющих) в 14 случаях.

Рис. 3. Старший Ахмыловский могильник, погр. 892. Ан. 1142: а – нож, VI в. до н. э.; 6 – технологическая схема изготовления (целиком из неравномерно науглероженной сырцовой стали); в – фотография микроструктуры х70 (феррит, феррито-перлит)

Условные обозначения (здесь и далее): 1 – железо; 2 – сталь; 3 – термообработанная сталь; 4 – фосфористое железо; 5 – нитриды железа; 6 – структура видманштетта.

Оценивая качество поделочного материала, отметим, что он подвергался тщательной проковке, о чем свидетельствует измельченность, вытянутость шлаковых включений и в целом незначительное их количество.

Для металла рассматриваемой коллекции ножей одной из существенных особенностей являются устойчивые показатели микротвердости отдельных структурных составляющих: микротвердость феррита – 105–143 кг/ мм 2, микротвердость феррито-перлита – незакаленной стали– 181–236 кг/мм 2, сорбита – закаленной стали – 254–383 кг/мм 2. Обращает на себя внимание пониженная микротвердость феррита в металле ахмыловских ножей (для сравнения скажем, что обычная микротвердость феррита в древних изделиях колеблется от 160 до 193 кг/мм 2). При этом на фоне зерен феррита фиксируются включения нитридов железа.

Рис. 4. Старший Ахмыловский могильник, погр. 734. Ан. 1090: а – нож, VI в. до н. э.; 6 – технологическая схема изготовления (целиком из стали); в – фотография микроструктуры, х70 (феррито-перлит)

Сопоставление технологических схем с различными типами ножей не выявило какой-либо связи. В ножах каждого типа присутствуют изделия из специально полученной стали с последующей термообработкой характерного вида (мягкая закалка): например, ножи из погребений 93, 566, 603, с участка pi Г/01. Причем технологически никак не выделяется из общей массы проанализированных нами ножей группа орудий IV типа по А. Х. Халикову, связываемых с местными бронзовыми прототипами (Халиков 1977, с. 150) (например, погр. 677).

Читать дальше

![Народные сказки - Пера-богатырь [Сказки финно-угорских народов]](/books/422029/narodnye-skazki-pera-bogatyr-skazki-finno-thumb.webp)