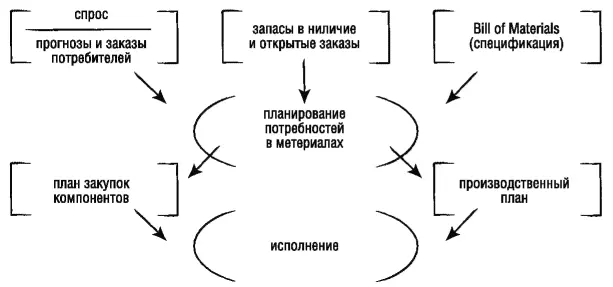

Сегодня это трудно представить, но первые системы MRP выполнялись на компьютерах в пакетном режиме. Т.е. специально выделенные люди готовили и набивали всю необходимую информацию, она вводилась в компьютер, который в течение достаточно длительного времени обсчитывал ее и выдавал рекомендации в виде календарного плана включающего сведения о производимых и закупаемых номенклатурных позициях. MRP-системы выдавали два массива сообщений: плановые заказы (planned orders) и рекомендации (action messages).

Первые описывали заказ — его номер, дату запуска, дату выполнения. А вторые рекомендовали «запустить заказ», «перепланировать заказ» или «отменить заказ».

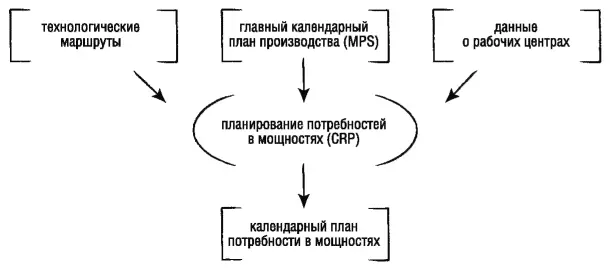

На рис. 5 приведена типовая блок-схема системы MRP или, как ее стали называть потом, MRP-I.

Рис. 5 Системы планирования потребностей в материалах или Material Requirements Planning (MRP)

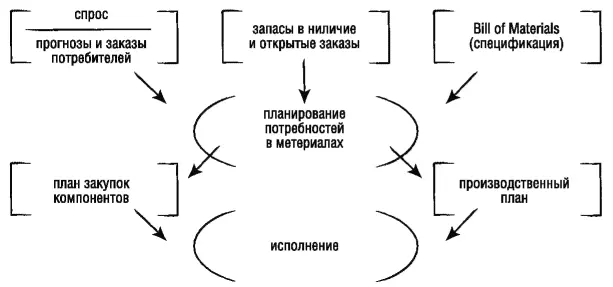

MRP-I впервые позволила многим компаниям автоматически планировать бизнес и управлять производством, но эта система имела целый ряд недостатков. Ключевым недостатком таких систем было то, что они не учитывали возможностей производства, считая производственные мощности неограниченными. Планирование компонентов для производства, безусловно, очень важно — без необходимого количества исходных материалов производство необходимого количества продукции невозможно, но, с другой стороны если свезти на маленький заводик огромное количество исходных материалов, то он все равно не сможет их все переработать. Поэтому следующим шагом стала разработка систем, позволяющих анализировать загрузку производственных мощностей и учитывать ресурсные ограничения производства. Эта технология была обозначена очередной аббревиатурой — CRP (Capacity Requirements Planning) или Планирование потребности в мощностях. Ее общая схема представлена на рис. 6.

Рис. 6 Планирование потребности в мощностях. (Capacity Requirements Planning]

Три основных блока CRP:

• Календарный план производства (MPS),разработанный MRP-системой и содержащий сведения о производственных заказах.

• Данные о рабочих центрах.Рабочий центр — это группа типового взаимозаменяемого оборудования на производственном участке. Такой участок рассматривается как одна производственная единица.

• Данные о технологических маршрутах — порядок исполнения технологических операций, их характеристики (время выполнения, персонал и т.д.).

Обработав эти данные, CRP-система формирует план загрузки рабочих центров, информируя обо всех расхождениях между планируемой загрузкой и имеющимися мощностями. Изготавливаемым изделиям назначается соответствующий технологический маршрут, включая описание ресурсов, требуемых на каждой его операции, на каждом рабочем центре.

Сегодня, когда мы знаем возможности компьютеров, трудно себе представить, но CRP-система даже не оптимизировала загрузку рабочих центров, не рассчитывала наиболее экономичные способы производства, а просто загружала рабочие центры заданиями в соответствии с прописанными при их описании спецификациями. Тем не менее MRP и CRP совместно вырабатывали корректный и реальный план-график производства на основе тех спецификаций производства, которые были заложены на этапе проектирования, и были, несомненно, важнейшим шагом для использования информационных технологий в бизнесе. На этой стадии развития и понимания возможностей вычислительной техники эта комбинация была почти идеальной, но ей не хватало самой малости — она была очень негибкой. Бизнес, даже во второй половине прошлого века, не был чем-то статичным, и планы постоянно менялись. Кроме того потребителям информационных технологий хотелось не просто автоматизировать уже принятые планы работы компании, а использовать компьютеры для расчета возможных сценариев развития. Для этого к MRP/CRP-системам добавили обратную связь и возможность некоторой интерактивности. Эта модель, разработанная в конце 1970-х годов, получила название «Замкнутый цикл MRP» (Closed-loop MRP).

Из теории управления известно, что наличие обратных связей делает системы более устойчивыми и эффективными. Это верно в случае электронных систем, но часто спорно в реальной жизни так как не учитывает того, что система может быть только частью большей системы с совсем другими законами. Но на уровне управления производством можно считать, что обратные связи — это действительно хорошо. Например, возможности просмотра планов MRP/CRP, оценка их реальности и эффективности и внесение изменений сегодня смотрятся самоочевидными, но когда-то это было новое слово в практике эффективного использования компьютерных технологий в бизнесе. В системе появилась интерактивность! Фактически на этом этапе закончилось «обслуживание» и началось «управление». Дело в том, что до MRP/CRP включительно по большому счету компьютеры просто ускоряли существовавшие в бумажном или другом виде процессы и системы управления. MRP/CRP — это полная автоматизация того, что было разработано до этого, — в некотором роде высшая точка определенного этапа развития бизнеса, достигнув которого, технологии и бизнес на некоторое время задержались там, а потом пошли существенно дальше.

Читать дальше

![Harvard Business Review (HBR) - Эффективные коммуникации [сборник litres]](/books/388888/harvard-business-review-hbr-effektivnye-kommunik-thumb.webp)