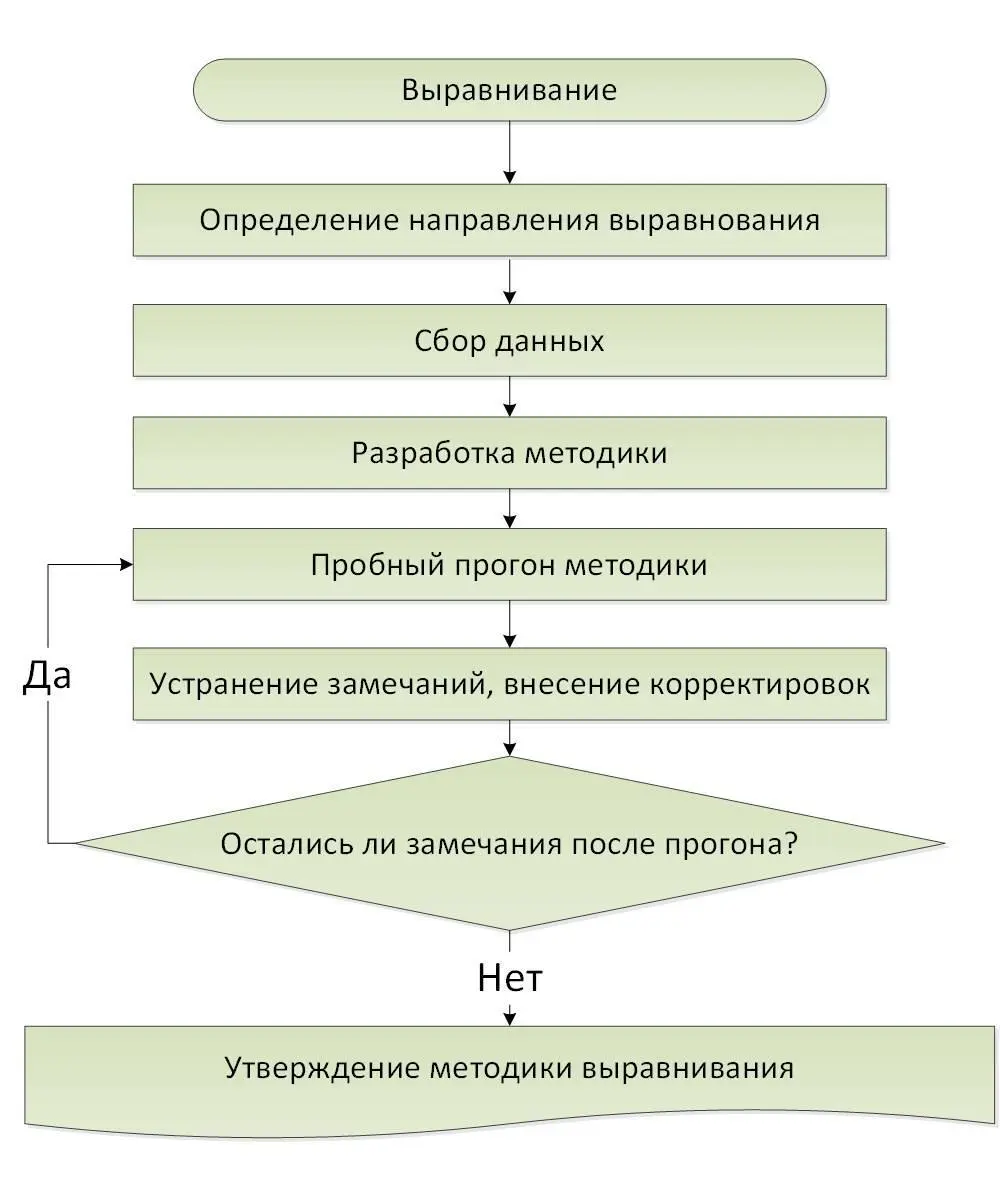

Рис. 11.21

Пример более сложного выравнивания при ограниченных мощностях, т. е. с учётом времени цикла изготовления определённого вида изделия, а также наличием потерь времени на переналадку, описан в разделе «расчёт запасов».

В любом примере выравнивания, какие условия и ограничения не были бы наложены, лежит принцип равномерного распределения производственного задания в соответствии с видом выравнивания, будь то средние арифметические значения плана или более сложные математические формулы.

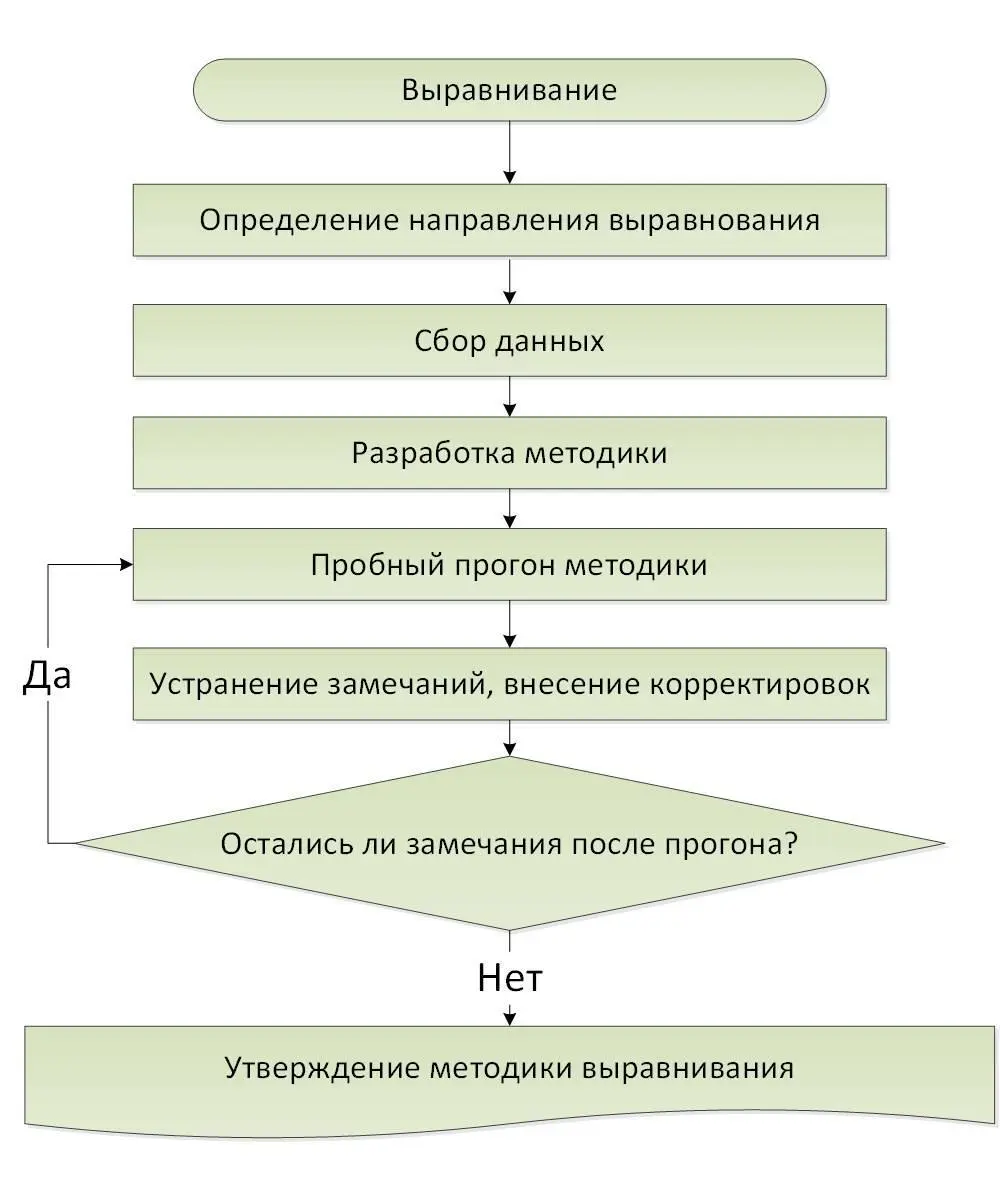

Алгоритм выравнивания можно представить следующим образом. Вначале необходимо определить так называемое направление выравнивания, т. е. тот параметр, который необходимо выровнять. По сути, этот шаг означает в большинстве случаев определение масштаба выравнивания: год, месяц, сутки и т. п. Как правило, выравнивание в течение длительных промежутков времени, как, например, месяц, осуществляется по количеству изделий, в то время, как в течение суток или недели чаще выравнивается их трудоёмкость.

Следующим шагом собираются необходимые для выравнивания данные: статистика по трудоёмкости, переналадкам и объёму заказов. Несмотря на существование в настоящее время огромного количества различных электронных систем, позволяющих автоматически выравнивать загрузку по объёму и номенклатуре, следующим шагом нашего алгоритма является разработка методики. В данном случае необходимо продумать не просто формулы расчёта средних значений, но определить роли и ответственности участников процесса выравнивания, предмет и периодичность выравнивания, а также функционирование этого механизма на различных уровнях. Так, например, некая электронная система может качественно выровнять загрузку по суткам в течение месяца, однако внутри суток на различных этапах процесса будут использоваться ящики Хэйдзунка. Разумеется, в настоящее время организации с несколькими тысячами видами продукции просто не могут обойтись без качественных электронных систем, однако ориентация на поток создания ценности и логика выравнивания должны сохраняться.

Классическим остаётся пробный прогон методики, т. е. наблюдение за работой методики и устранение возникающих замечаний, проблем и внесение корректировок. Перед утверждением методики и полным переходом на выровненную загрузку необходимо убедиться «в лабораторных условиях» в её работоспособности.

В связи с достаточным количеством общих описаний ящиков выравнивания (Хэйдзунка), в настоящей книге не даётся подробное описание их работы, но делается акцент на общем алгоритме и необходимости проведения испытаний любого выбранного вами метода.

11.1.7. Принцип 6. Определение интервалов управления

Завершающий принцип формирования будущего состояния – определение интервалов управления. Переходить к нему стоит после выстраивания вытягивающей логистики и определения интервалов доставки изделий между операциями. На самом деле интервал управления означает не просто выдачу и подтверждение задания на изготовления какого-либо изделия, а промежуток времени, через который осуществляется периодический контроль процесса производства, т. е. вмешательство и решение возможных возникающих в нём проблем. Таким образом, логично предположить, что интервал управления должен быть как можно более коротким. Но с каким интервалом управлять? Оптимальным считается интервал управления, равный произведению расчетного времени такта на количество изделий в стандартной таре. Данный подход предполагает выдачу задания через определённые отрезки времени, соответствующие времени изготовления стандартной тары изделий при условии выровненного сбалансированного производства.

Зачем нужны короткие интервалы управления? Отслеживая тактовое время, можно гибко реагировать на возникающие проблемы, пошагово выдавая задание и забирая полную тару изготовленных изделий. Применяя систему канбан и предлагаемый вариант интервала управления, можно не только планировать количество, но и время изготовления соответствующего количества изделия.

11.2. Пошаговое формирование идеального состояния КПСЦ

Как гласит распространённая среди lean-тренеров пословица, «слона едят по частям», чем в данном случае и займёмся. Уже в названии заведомо заложен настрой на последовательность в формировании КПСЦ. Разумеется, у группы есть множество идей, которыми они фонтанируют, стараясь сгенерировать их как можно больше и точнее. Однако надо помнить, что в первую очередь нас интересуют потребности Заказчика и его удовлетворение необходимым изделием в необходимом количестве, качестве и в нужное время. Поэтому формировать КПСЦ идеального состояния необходимо начинать с последних операций технологической цепочки: с конца потока. Поход предполагает последовательное применение принципов формирования будущего состояния (тех, которые относятся к материальным потокам) к каждой операции. Слово «пошаговое» в названии означает, что до полного завершения мозгового штурма над конкретным этапом процесса группа не начинает рассматривать следующий. Алгоритм формирования пошагового состояния можно представить в виде следующей блок-схемы (см. рисунок 11.22). Как уже было изложено, поочерёдно рассматриваются все этапы процесса (операции), определяется возможность исключения или объединения с другой, как правило, соседней операцией потока. Данный шаг предполагает определение необходимости в данной операции и возможность физического объединения соседних по КПСЦ операций для выстраивания непрерывного потока. Физическое объединение или расположение двух операций в непосредственной близости позволит выстроить непрерывный поток единичных изделий (без наличия незавершённого производства), на принципе FIFO (first in first out или «первый пришёл, первый ушёл»). Другими словами, поможет обеспечить незамедлительный переход готового изделия с предыдущей операции на последующую, уменьшив время на транспортировку и межоперационные запасы.

Читать дальше

Конец ознакомительного отрывка

Купить книгу