Этап 5. Корректирующие действия (см. табл. 5).

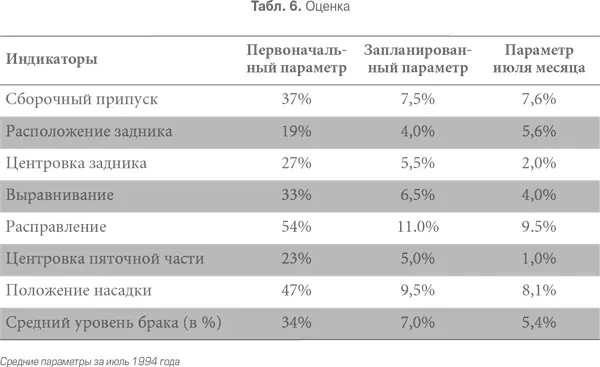

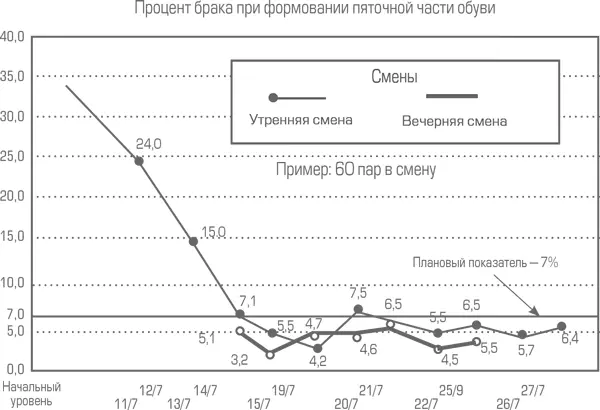

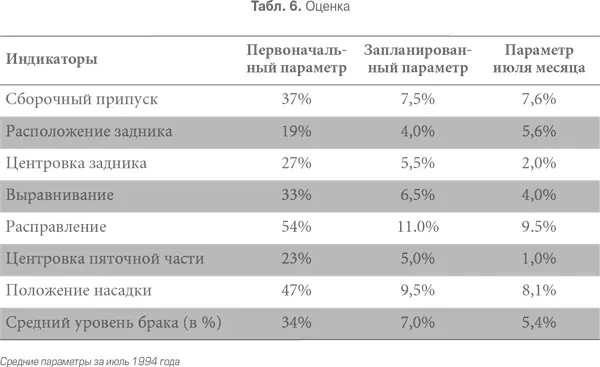

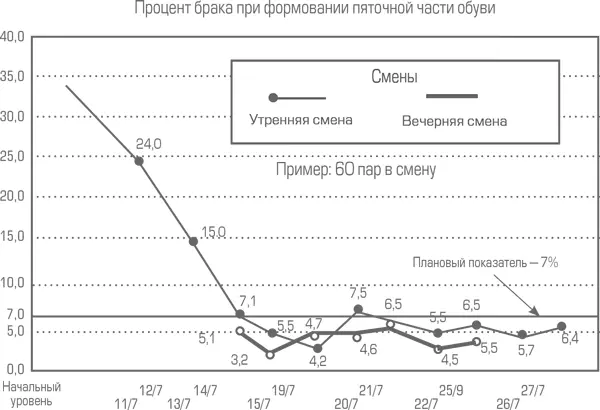

Этап 6. Оценка (см. табл. 6).

• Для внедрения новых методов иногда требовалось трансформировать рабочее место оператора, добавить новые и модифицировать действующие столы и разработать систему использования дополнительных устройств и инструментов.

• В рамках проекта мастер подразделения (член экспериментальной группы) получил консультации; он принял участие в процессе кайдзен, последовавшем за обучением, и поддерживал его внедрение.

• Мастер помогал поддерживать тесное взаимодействие между людьми гемба и группой кайдзен, что позволило рабочим приспособиться к новым методам работы.

• Группа разработала инструкции как основу для обучения рабочих; это привело к согласованному проведению операций в обеих сменах.

• Контрольный список, включающий аспекты регулирования, был размещен на задней части формовочной машины, которая предназначена для формования задника обуви; это позволило рабочим регулировать ее настройки, когда наблюдались отклонения от заданных параметров.

Этап 7. Обращение к проблемам и предотвращение повторения несоответствий. Команда ввела контрольную карту для индикаторов, а рабочие подготовили руководящие инструкции. Затем команда внедрила контрольные списки по качеству продукции и сбоям в работе, а руководство организации повсюду распространило новые стандарты для соответствующих секторов.

Этап 8. Последующие действия. Этот опыт передали остальным подразделениям завода и обратились к другим поставщикам клея.

Общие наблюдения и впечатления

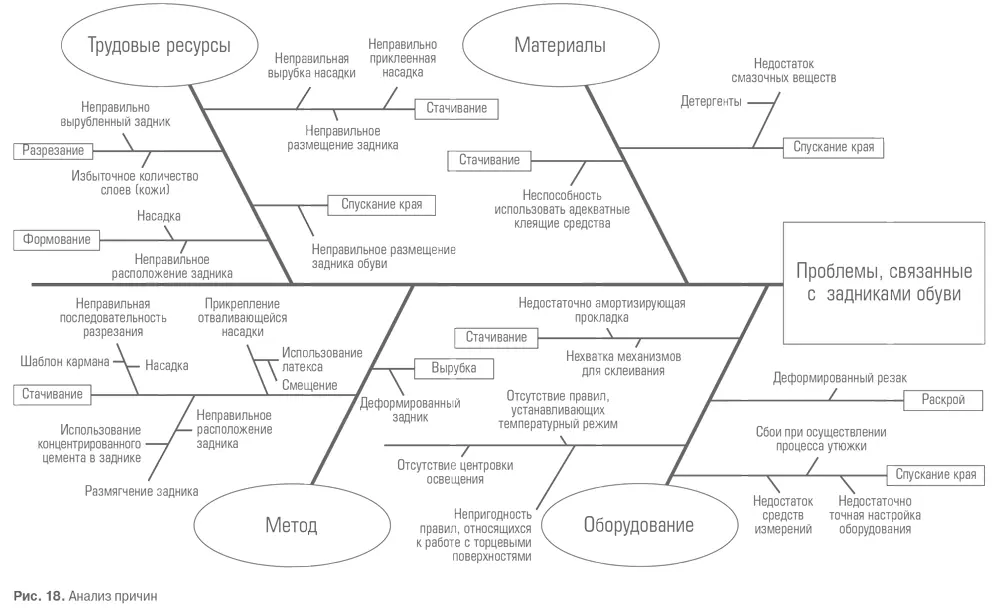

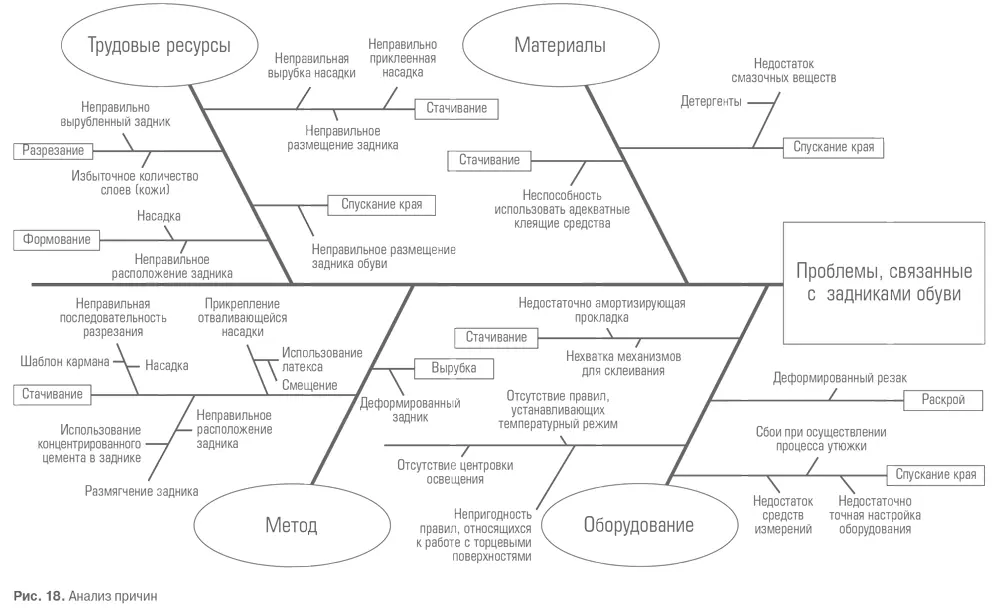

Члены команды систематически выполняли требования восьми этапов цикла кайдзен и обнаружили, что с их помощью смогли построить процесс решения проблем в правильной последовательности. Использование таких инструментов, как «рыбий скелет» и диаграммы Парето, помогло им работать над проектом систематически и упорядоченно и легче находить решения. Кроме того, восемь этапов дали им возможности для будущего кайдзен .

• Новый метод работы проложил путь для следующего проекта: внедрение производственной системы «точно вовремя» по выпуску единичной продукции в производственные операции по вырубке воротка.

• В этом проекте было идентифицировано много дополнительных точек контроля.

• Члены команды обнаружили, что наличие данных в значительной степени облегчило взаимодействие между мастерами и рабочими.

• Применение нового метода минимизировало отходы клееварения.

• Наряду с улучшением качества повысилась производительность труда рабочих, занятых производственными операциями по вырубке воротка и расположению задника.

• Стандартизация задач операторов обеспечила мастеров стандартами для более качественного выполнения работы и стимулирования процесса подготовки.

• Приглашенный консультант, специализирующийся на обувной продукции, в самом начале предположил, что задняя часть формовочной машины, используемой в настоящее время, устарела и стала непригодной к использованию. Когда реализация проекта была завершена, выяснилось, что машина может вполне стабильно работать, если отладить процессы ее настройки и обслуживания.

Кайдзен-действия, реализованные в экспериментальном проекте, позволили за год сэкономить 34 000 аргентинских песо. По прогнозам, применение тех же самых процедур и к другим сферам деятельности, имеющим отношение к обувной промышленности (сборке задников обуви), способно обеспечить экономию в 225 000 песо в год. (Курс обмена аргентинского песо в отношении доллара США сохраняется на уровне 1:1.)

Поддержка высшего руководства

Успех этого проекта во многом обязан поддержке высшего руководства, которая осуществлялась несколькими способами:

Читать дальше

Конец ознакомительного отрывка

Купить книгу