Б. Люди: выровненный график становится основой для определения времени такта, которое необходимо для стандартизированной работы. Введите стандартизированную работу на всех процессах и определите требуемую численность персонала.

В. Оборудование: стандартизированная работа – основа для определения требований к оборудованию. Определяйте потребности в оборудовании исходя из нужд персонала и работы по выровненному графику.

Глава 8

Сделай остановку с целью решения проблем частью производственной культуры

Нас часто спрашивают: «Каким образом Toyota добивается того, что качество ее продукции неизменно выше, чем у других автомобилестроительных компаний?» Хотя на этот вопрос нельзя ответить одним словом, можно сказать, что в значительной мере это происходит благодаря принципу встраивания качества и готовности остановить процесс и исправить проблему, как только она возникла, вместо того чтобы передавать ее дальше, рассчитывая исправить потом. Казалось бы, вполне разумный подход. Если у вас появилась проблема, лучше остановиться и решить ее, предупредив ее повторное возникновение. Однако в действительности, когда от людей требуют «выйти на заданные цифры», они изо дня в день стараются любой ценой добиться требуемых показателей производительности, уделяя основное внимание краткосрочным результатам. Массовое производство нацелено на количество. Бережливое производство нацелено на устранение потерь.

Это не значит, что в Toyota любят останавливать линию. Избыток простоев ведет к резкому снижению производительности и рентабельности, и если вы то и дело останавливаете линию, результаты будут весьма плачевными. Если вы сторонник принципа остановки линии, вам придется либо смириться с такими результатами, либо кропотливо трудиться над устранением проблем. Приверженность этому принципу требует решимости и видения. У Toyota ушли годы на то, чтобы создать систему, которая позволяет извлечь из остановки линии пользу в долгосрочной перспективе. Была создана поддерживающая инфраструктура, которая позволяет оперативно выявлять и устранять проблемы. Таким образом, негативные последствия остановки линии сводятся к минимуму.

На протяжении последних двадцати или более лет требования к качеству постоянно растут. Все понимают, что выживание на рынке зависит от способности обеспечивать неизменно высокие показатели. Интерес к методу шести сигм с его тремя дефектами на миллион помогает понять, что сегодня качество – это обязательное требование. Вопрос уже не в том, нужно ли поставлять высококачественную продукцию, теперь он ставится иначе: «Что делать, чтобы этого добиться?» Лучше всего начать с себя. Если вы хотите взять несколько уроков у Toyota, нужно четко представлять, как и почему она действует так, а не иначе.

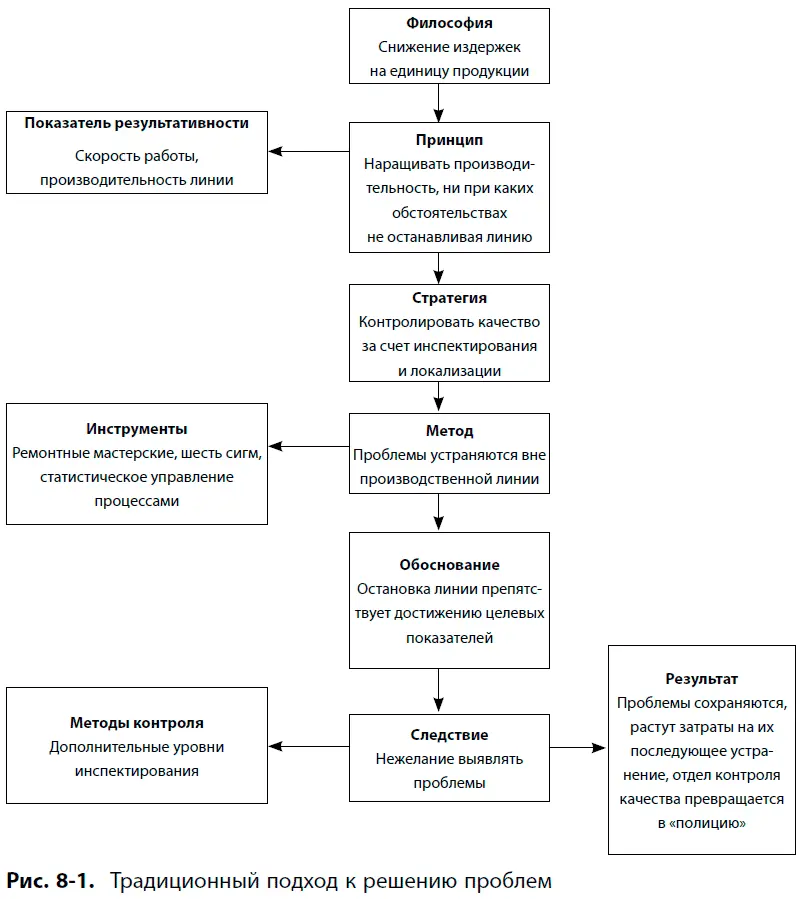

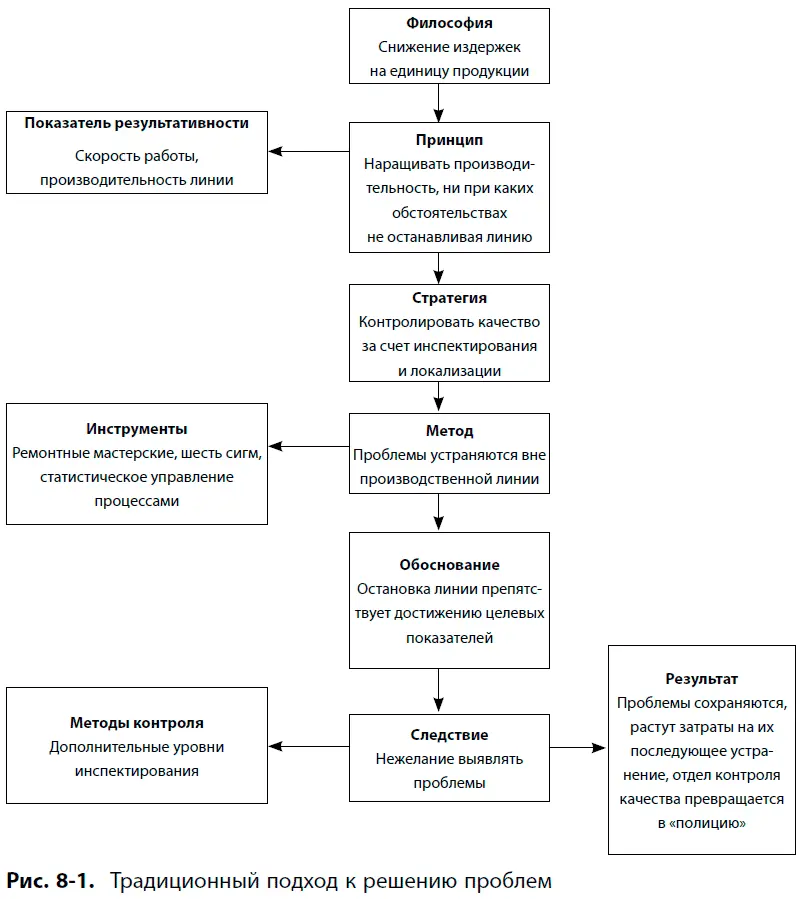

Схема на рис. 8–1 подобна моделям, к которым мы обращались в предыдущих главах, но на сей раз речь идет об остановке линии. Традиционный подход, ориентированный на снижение издержек на единицу продукции, порождает образ мышления, не допускающий остановки линии, поскольку теория гласит: чем выше показатели производительности, тем ниже издержки на единицу продукции. В соответствии с таким подходом любые проблемы можно исправить позднее, а качество контролировать с помощью дополнительных проверок и локализации дефектной продукции. Эти ошибочные представления формируют у работников убеждение, что выявление проблем и поиск решений не самое важное занятие. У людей постоянно возникают идеи решения проблем, но они не утруждают себя лишними хлопотами, поскольку постоянно слышат: «Не волнуйтесь, эту проблему мы решим потом. У нас есть кому об этом позаботиться. Занимайтесь своим делом». В таких условиях нести ответственность за выявление проблем приходится ОТК. Этот же отдел занимается и поиском виноватых, что часто порождает взаимные обиды, поскольку инспекторов по качеству, докладывающих о проблеме, часто воспринимают как стукачей, которые доносят на своих сотрудников. В целом такая система не способствует созданию атмосферы сотрудничества и взаимного уважения – двум важным составляющим дао Toyota.

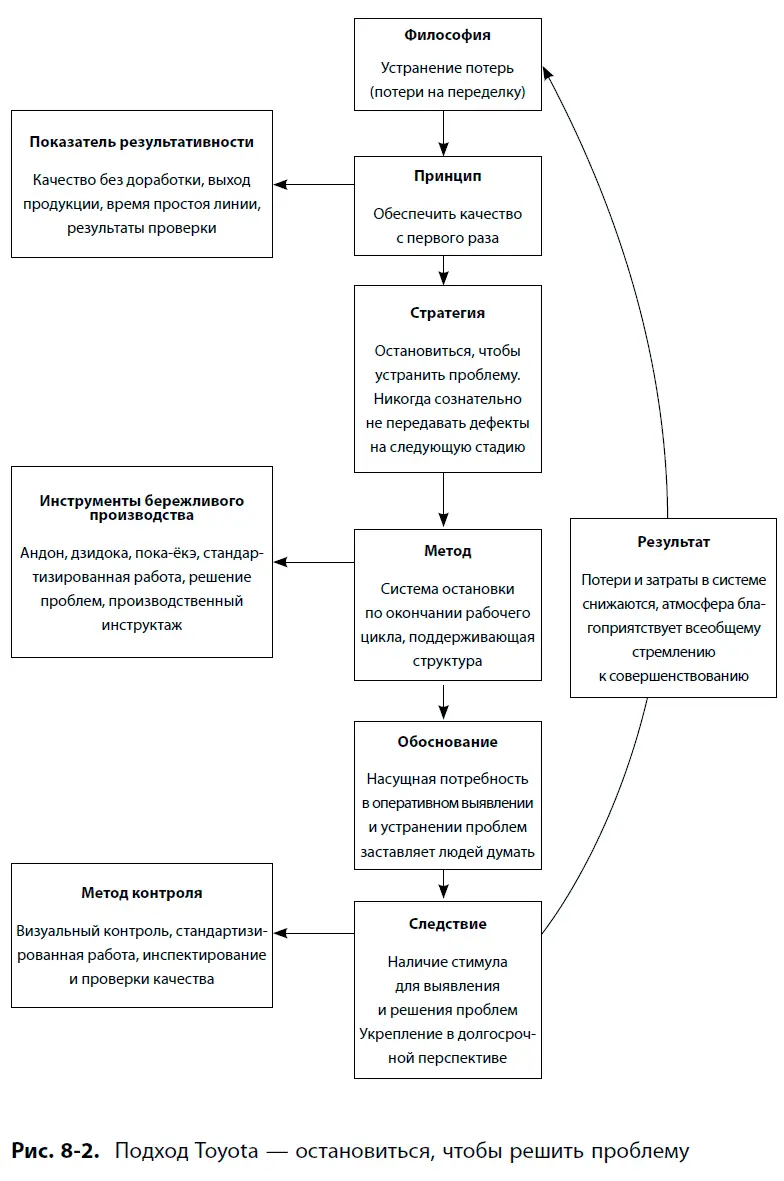

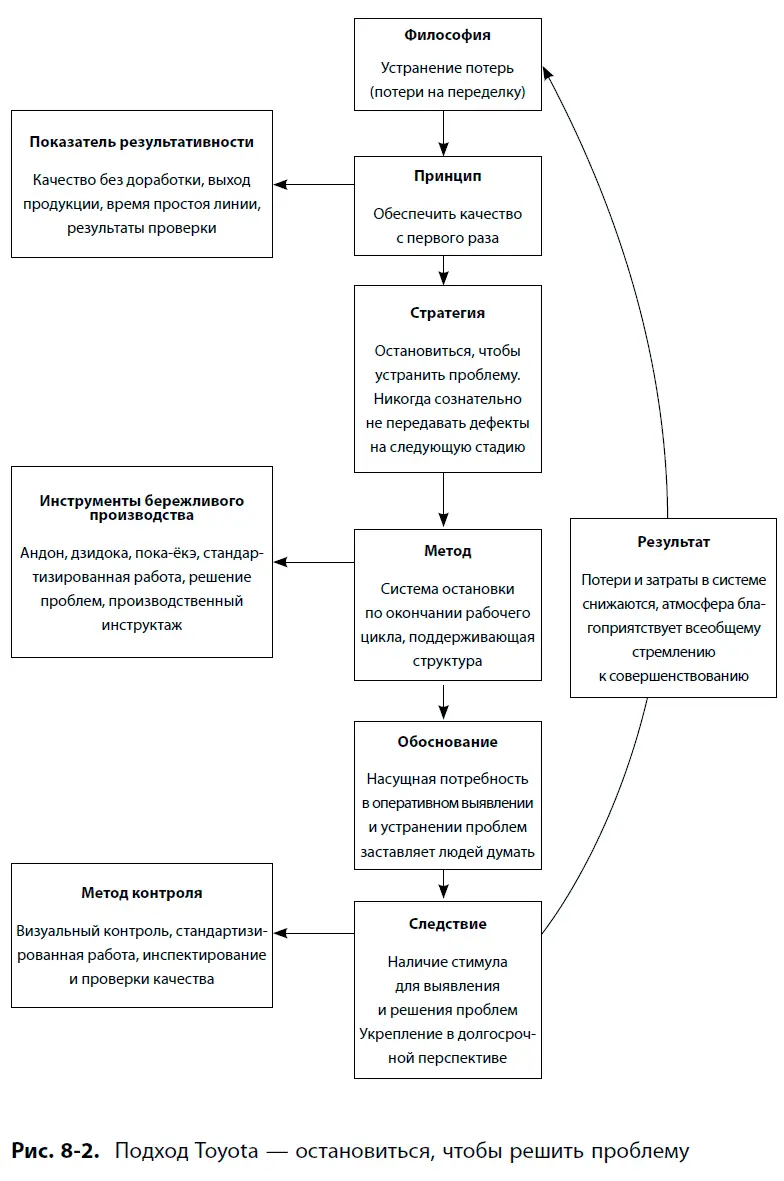

На рис. 8–2 представлены базовые принципы Toyota, касающиеся устранения потерь. Обратите внимание, что все примеры такого рода начинаются с определения базовых принципов. Если философия нацелена прежде всего на устранение потерь (в данном случае речь идет о потерях при устранении дефектов), естественным продолжением такого образа мышления будет формирование системы, которая обеспечивает качество без доработки. Toyota создала развитую систему, которая предоставляет в распоряжение людей инструменты и ресурсы для выявления и решения проблем. Само собой, остановка производственной линии – событие чрезвычайное, с которым надо разобраться как можно быстрее. Если персонал не будет действовать слаженно и оперативно, линия станет то и дело останавливаться. Люди знают, что в случае возникновения проблемы они могут рассчитывать на поддержку, и не боятся наказания. Так формируется стремление содействовать повышению эффективности.

Читать дальше

Конец ознакомительного отрывка

Купить книгу