ЛОВУШКА

Застревание на внедрении 5S

Заниматься 5S весело и приятно. Это раскрепощает. Это приподнятое ощущение знакомо всем, кому приходилось весной расчищать подвал или гараж, выбрасывая мусор, скопившийся за год. Но 5S – это лишь один из инструментов, который обеспечивает стабильность, необходимую для создания потока. Мы видели слишком много компаний, где внедрению 5S уделялось огромное внимание, об этом трубили на каждом углу и за успехи платили премии. Если вы слишком долго будете стоять на одном месте, вокруг вас возникнет замкнутый круг. В усердном применении 5S нет ничего дурного. Но потери, даже вычищенные до блеска и приведенные в порядок, остаются потерями. Чтобы получить настоящий, выровненный поток, следует двигаться по спирали совершенствования дальше. Чрезмерное увлечение 5S может оказаться попыткой избежать трудной работы – непростых размышлений о том, как создать поток и устранить первопричины проблем, препятствующих его созданию.

5S и организация рабочего места

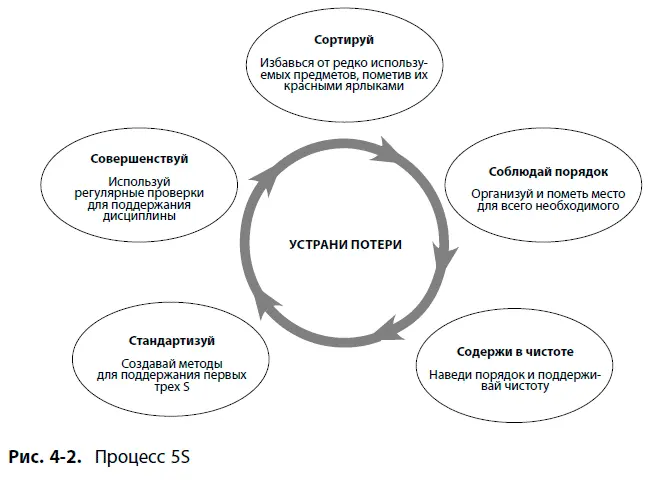

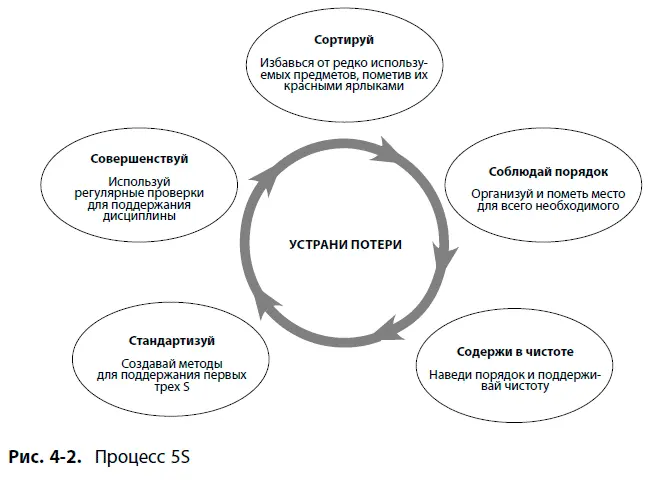

Мы намеренно объединили метод 5S (рис. 4–2) и организацию рабочего места в один раздел. Некоторые считают, что на самом деле это практически одно и то же, ведь речь идет об основных методах рассеивания первого слоя «тумана» за счет устранения хаоса в рабочей зоне. Многие ошибочно полагают, что 5S сводится к расчистке рабочей зоны, возможно потому, что одним из результатов применения этого метода является порядок на рабочем месте. Основная задача первого из пяти S – сортируй – рассеять туман, что предполагает устранение потерь, представляющих собой лишние движения при перемещении предметов и при поиске инструментов и материалов. Однако другие составляющие процесса 5S – соблюдай порядок и стандартизуй – формируют привычку к дисциплине, которая чрезвычайно важна на дальнейших этапах внедрения бережливого производства.

Объединение действий, отягощенных потерями

Данная стратегия часто упускается из виду из-за неправильных установок. Одна из таких установок состоит в том, что отдельные сотрудники могут максимизировать свою эффективность, работая независимо друг от друга. При таком подходе проблемы, возникающие на одной операции, не оказывают негативного влияния на другие. Как мы увидим в следующей главе, такой образ мышления минимизирует значимость проблем, а значит, их решение не кажется безотлагательным. Кроме того, при подобном подходе разбирательство с потерями – личное дело каждого сотрудника. В итоге каждая операция несет значительное бремя потерь, а потери в ходе выполнения разных операций зачастую идентичны.

Конкретная ситуация: объединить потери и избавиться от них

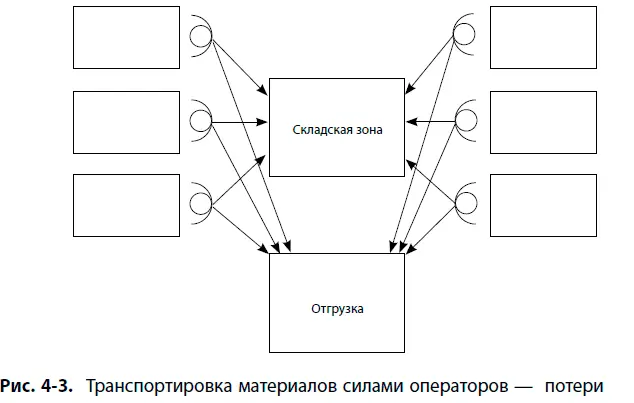

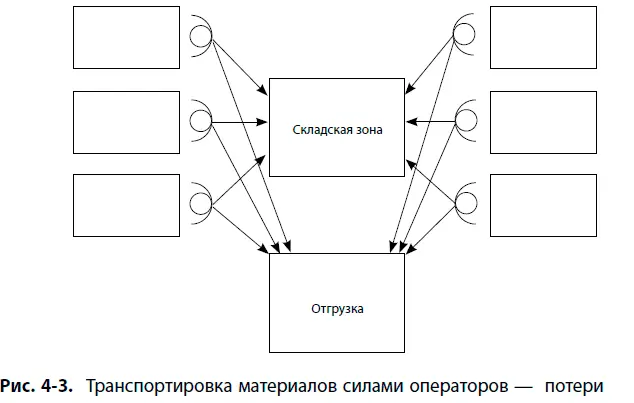

В данном примере независимо друг от друга осуществлялось несколько процессов сборки разных моделей продукции. Каждый оператор наряду с остальными занимался работой, не добавляющей ценности, – приносил материал из складской зоны, готовил его к сборке, оформлял накладные и доставлял выполненные заказы на участок комплектования грузов перед отправкой. Каждый оператор выполнял эту работу сам. Стояние в кругу и внимательное наблюдение за всеми операциями показало, что на деятельность такого рода тратится около 20 % суммарного времени работы каждого оператора (см. рис. 4–3). При умножении этой цифры на число операторов стало видно, что потери огромны. А ведь еще не изучались прочие виды деятельности, не добавляющей ценности в ходе рабочего процесса.

Анализ работы с использованием карт стандартных операций показал, что операции, представляющие собой потери, можно объединить и поручить всю вспомогательную деятельность отдельному оператору. Это позволило уменьшить потери за счет сокращения лишней транспортировки. Таким образом, один оператор был снят с производственной линии, чтобы взять на себя «совокупные потери», причем менеджмент поначалу был против такого решения (см. рис. 4–4). Оптимизация транспортировки позволила сократить затрачиваемое на нее время, и у оператора, который занимался данной работой, появилось время на выполнение иных обязанностей, таких как сбор данных и решение проблем.

Читать дальше

Конец ознакомительного отрывка

Купить книгу