ПОДСКАЗКА

Следует всегда самостоятельно проверять состояние дел

Как-то раз мы занимались стабилизацией и проблемами операционной готовности одного процесса и начальник планово-производственного отдела, включенный в команду, то и дело замечал, что процесс «запаздывает». Мы осмотрели цех и не нашли незавершенного производства, ожидающего обработки. С точки зрения подхода Toyota нельзя считать, что процесс «запаздывает», если все, что поступило с предыдущей операции, обработано, а потребитель не требует пополнения. Все это легко выявить, наблюдая за происходящим в рабочей зоне и за связями между операциями. Озадаченные, мы спросили начальника планово-производственного отдела, как станок может «запаздывать». «Так говорит система!» – ответил тот, имея в виду систему планирования потребностей в материалах. Такое использование информации системы – без учета фактического состояния процесса – может ввести в заблуждение и заставить решать проблему, которой нет.

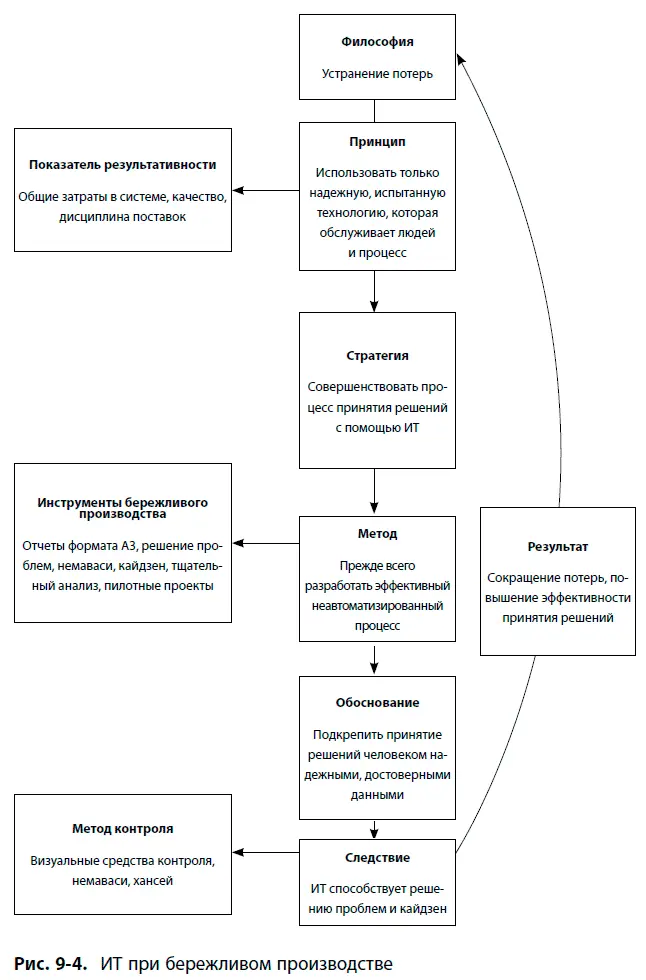

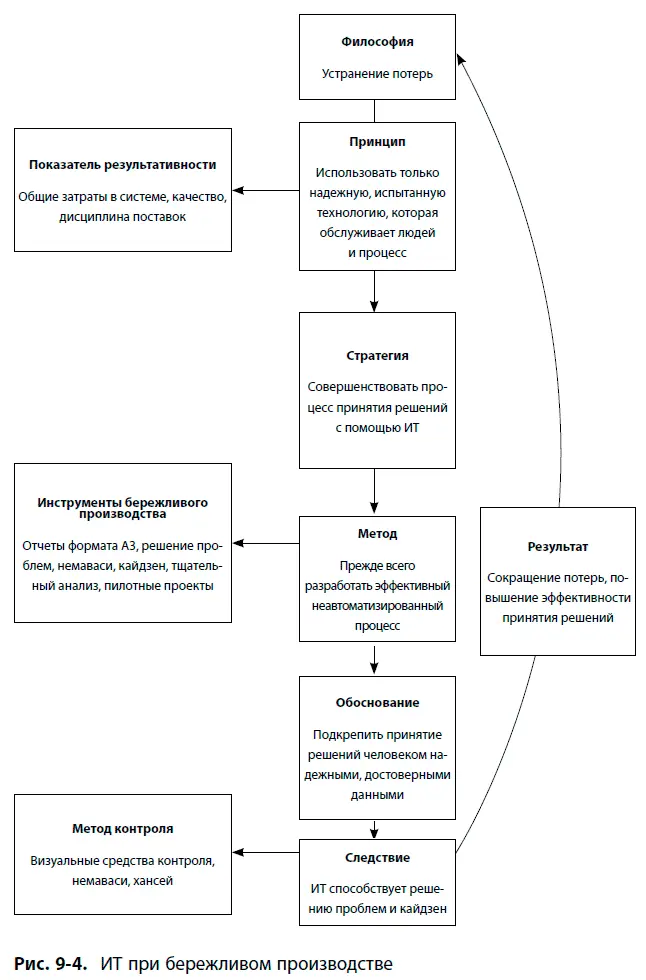

Традиционное программное обеспечение цепочки поставок, которое обещает сделать запасы зримыми, на самом деле опирается на принцип управления сверху вниз. Исходная посылка состоит в том, что, если высшему менеджменту будет доступна вся необходимая информация, он сможет контролировать систему. В основе системы канбан лежит принцип контроля на местах. При таком подходе совокупность взаимосвязей поставщик-потребитель сходится на рабочем месте. Потребители определяют, что и когда им нужно, с помощью канбан. Высшее руководство проверяет функционирование системы своими глазами, приходя в цех (рис. 9–4).

Как в случае с программным обеспечением Agillence, о котором рассказывалось в этой главе, новым ИТ в Toyota приходится преодолевать значительные препятствия. Процесс освоения программного обеспечения Agillence типичен для Toyota и соответствует алгоритму, представленному на рис. 9–4. Недостаточно теоретически доказать, что данная ИТ позволяет автоматизировать процесс или обеспечить большее количество достоверной информации. Следует уяснить, каким образом ИТ будет способствовать добавлению ценности в ходе тщательно продуманного, испытанного временем процесса. Как правило, автоматизации процесса предшествует его отработка вручную. Технология должна помогать принимать решения, не заменяя человека, но поддерживая его. Технология – не повод прекратить думать и заниматься непрерывным совершенствованием. Напротив, назначение технологии – помогать людям сокращать потери.

Оценивайте технологию с учетом обстоятельств

Toyota – организация инженеров, опирающихся на технологию. Основа успеха Toyota – передовые процессы и инновационная продукция. Однако решающую роль в разработке и внедрении продукции и процессов играют люди.

Ситуация, описанная ниже, показывает, что ценность технологии определяется людьми и процессами. В данном случае конкуренту Toyota, компании, которую мы будем называть AmCar, удалось заметно опередить Toyota в автоматизации процессов и разработки продукции. Демонстрация нашумевших достижений, на которые была не способна Toyota, вызвала у нее некоторое беспокойство. Однако на деле эти успехи оказались дутыми. AmCar использовала новую технологию неэффективно и отставала от Toyota по срокам разработок и качеству, а запуск новой продукции в производство порождал множество проблем. Лишь после того как AmCar наняла несколько бывших сотрудников Toyota, которые помогли применить принципы Toyota к освоению данной технологии, в компании произошел ряд позитивных сдвигов.

Технология играет в Toyota огромную роль, но следует также учитывать условия ее внедрения. Технология – важная составляющая системы, но система – это не просто комбинация технологий. Система включает определенный метод выполнения работы и людей, использующих этот метод. Дело не только в том, какая технология выбрана, но и в том, как задумана и реализована система в целом. Решая, как вести дела, важно уделить надлежащее внимание планированию и анализу с учетом философии бизнеса в более широком аспекте.

Конкретная ситуация: ценность технологии определяют процесс и люди

В начале 1990-х годов одна из автомобилестроительных компаний США (назовем ее AmCar) энергично взялась за компьютерное моделирование при разработке продукции. Целью компании было освоение технологии, которая поможет проектировать продукцию, обеспечивая оптимизацию производственной системы. На тот момент рассматривалось несколько пакетов программного обеспечения. В области САПР лидировала Delmia с программным пакетом CATIA, и AmCar остановила свой выбор на ней. Набор программных модулей, которые предлагала Delmia, был довольно велик, и AmCar выбрала пакет программ, позволяющий повысить точность проработки стыкуемых деталей. Что касается производства, основное внимание уделялось общей планировке завода. Разработка специального оборудования для процесса была поручена внешним поставщикам, которые не поддерживали тесных контактов с разработчиками продукции.

Читать дальше

Конец ознакомительного отрывка

Купить книгу