Таблица 8. Порядок золочения алюминиевых деталей

| Наименование операций |

Инструмент |

Материал |

| Обезжиривание поверхностей |

Кисть |

Авиабензин, уайт-спирит |

| Грунтовка (два приема) |

То же |

Алюминиевая грунтовка |

| Окраска свинцовым кроном |

« |

Свинцовый крон марки «цельный 00» |

| Покрытие поверхности масляным лаком (2 раза) |

« |

Копаловый лак, лак марки 6 т или 6с |

| Сушка |

|

|

| Покрытие лаком мордан |

« |

Лак мордан |

| Золочение |

Золотарная подушка, золотарный нож, лапка |

Золото |

| Протирка ватой |

|

Вата |

С золочением по алюминию я встретился впервые. Научно-исследовательский сектор наших мастерских разработал специальную технологию подготовки под золото по алюминию. Вначале чистым авиационным бензином обезжиривается поверхность, снимаются пятна, появившиеся после обмывки. Обезжиривание можно производить также уайт-спиритом, хорошо удаляющим жирные наплывы. Поверхность промывается бензином или уайт-спиритом один раз тщательно, но к обезжиренным деталям нельзя прикасаться руками (появится сальность). Мы употребляли специальные крючья или одевали резиновые перчатки.

Следующая операция — грунтовка обезжиренной поверхности. Покрывали два раза ровным тонким слоем специальной алюминиевой грунтовки марки АЛГ-1 (ГУМПХ 777—41) и затем высушивали. Отдельные места заделывали лаковой шпаклевкой (свинцовый сурик). После этого грунтовали второй раз таким же ровным тонким слоем.

Хорошо просушенную деталь покрывали тонкотертым свинцовым кроном марки «цельный 00» (ГОСТ 478—41). Крон предварительно процеживали через сито в 3600 отв/см2. После сушки поверхность покрывали тонким слоем масляного лака (два раза). По свинцовому крону второй слой наносили после высыхания первого.

Копаловый лак мы заменили лаком марки 6с, наиболее устойчивым к атмосферным условиям.

Сушка деталей продолжалась 12–15 дней (естественные условия). Хорошо высушенная поверхность покрывалась лаком мордан. Золотили по мордану.

Детали имели сложный рельеф, и золочение производилось главным образом «с лапки». Использовались книжки весом 1 г. После золочения детали протирались ватой и выдерживались в течение 12–15 дней, чтобы дать золоту окрепнуть. Хорошо вызолоченными поверхностями считаются те, которые не имеют разрывов в золоте, сыпи или раковин. От малейшего дефекта золото вскоре растрескается, появятся признаки коррозии.

Одновременно с алюминиевыми деталями мы золотили и детали, выполненные из бронзы и меди. Прежде чем приступить к подготовке деталей под позолоту, нам пришлось очистить поверхность каустической содой и затем промыть начисто мылом в горячей воде. Грунтовали также свинцовым суриком. Поверхность деталей решетки окрашивали свинцовым кроном под цвет золота, покрыли масляным лаком марки 6с, а после высыхания — лаком мордан и затем уже золотили.

6. Большой дворец в Петродворце

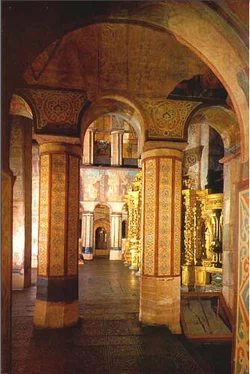

Летом 1956 г. я принимал участие в золочении купола церкви Большого дворца в Петродворце. Возглавляемая мною бригада состояла из 10 человек. Работа предстояла сложная. Купол с луковицами имел тонкий накладной орнамент, «выбитый» из меди — гирлянды цветов, картуши и другие детали архитектурного убранства. Все это надо было искусно вызолотить.

Позолотчики пришли на объект в завершающий период реставрационных работ. До нас хорошо потрудились медники, чеканщики, лепщики, возглавляемые старейшим скульптором-модельщиком, ветераном труда Александром Евстафьевичем Громовым, ныне ушедшим на пенсию.

Известно, что Большой дворец со всеми пристройками и сооружениями был варварски разрушен немецко-фашистскими захватчиками. Реставраторы-позолотчики с большой любовью восстанавливали каждую деталь замечательного памятника русского зодчества.

Они восстановили первоначальный вид купола, завершили сложную лепку сложного орнамента, украшающего купол.

В 1935–1936 гг. мне пришлось участвовать в работах по золочению малых пятиглавых куполов церкви Большого дворца. Тогда смывали старое золочение, выполненное еще в начале XX в., и купола заново золотились на мордане. К работам 1956 г. я приступил с особым подъемом.

Вначале купол был очищен от коррозии и налетов окиси. Мы впервые очищали поверхность меди пескоструйной машиной. Результат получился хороший: во-первых, было затрачено значительно меньше труда, во-вторых, поверхность прекрасно очистилась. Правда, работа с пескоструйным аппаратом имеет существенный недостаток — песок забирается в поры детали, проникает в углубления, и его трудно потом удалить, что влияет на качество позолоты.

Читать дальше