Э70, Э85, Э100, Э125, Э150.

Существует (кроме вышеперечисленных) еще 9 типов для сварки теплоустойчивых сталей. В обозначении цифры указывают гарантированный предел прочности металла шва в кгс/мм 2. Буква «А» в обозначении указывает на повышенные пластические свойства.

Электроды для сварочных работ являются самым расходуемым материалом. Надо заметить, что качество поставляемых материалов может меняться в разных партиях. Условия хранения, транспортировки и срок давности изготовления влияют на качество сварочного шва в худшую сторону. Рекомендуется перед началом работ прокаливать электроды при температуре 120–150 °C не менее 30–40 минут. Если электроды долго хранились сырыми, то они покрываются белыми пятнами; такие электроды трещат, плохо «варят», разбрызгивают металл. При сколотой или обсыпанной обмазке, особенно на кончиках, возникают проблемы при зажигании дуги.

Кстати, в домашней газовой духовке (не СВЧ!) при 250 °C за 30 минут тоже можно просушить электроды.

ВНИМАНИЕ! Нижеприведенная информация важна для качественной сварки.

Условное обозначение электрода состоит из следующих данных:

(1) тип электрода. Обозначается буквой «Э» и цифрой, обозначаюшей гарантированный предел прочности металла шва в кгс/мм 2, например, «Э42»;

(2) марка электрода – это его промышленное обозначение, как правило, характеризующее стержень и покрытие. Например, типу Э42 соответствует несколько марок электродов: ОМА–2, АНО–6, МЭЗ–0 и др.;

(3) диаметр стержня электрода (цифра – толщина в мм);

(4) обозначение типа свариваемой стали:

буква « У» – для ручной дуговой сварки низколегированных и конструкционных сталей с временным сопротивлением на разрыв до 60 кгс/мм 2;

буква « Л» – для легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм 2;

буква « Т» – для легированных теплоустойчивых сталей;

буква « В» – для высоколегированных сталей с особыми свойствами;

(5) значение толщины покрытия: вторая буква после обозначения типа стали обозначает толщину покрытия:

« М» – тонкое покрытие – слой покрытия 0,1–0,25 мм на сторону;

« С» – среднее покрытие;

« Д» – толстое. Слой покрытия 0,5–2,5 мм на сторону;

« Г» – особо толстое покрытие.

(6) обозначения группы качества изготовления. По качеству и точности изготовления, состояния поверхности покрытия, качеству шва электроды делятся на группы: 1, 2, 3.

(7) группа индексов характеристики шва;

(8) тип покрытия электрода: (буквенное сокращение):

« А» – руднокислое или кислое(АНО–1, СМ–5 и др.). Содержит окислы железа и марганца – полевой шпат, ферромарганец. Эти окислы выделяют кислород, и для уменьшения его действия вводят раскислители в виде ферросплавов. Такой тип покрытия дает малую вязкость и пластичность, а также пониженное содержание легирующих примесей;

«Р» – рутиловые(АНО–3, 4; ОЗС–3, 4, 6; МР–3, 4 и др.). Рутил – это диоксид титана. Рутил является шлакообразующим. Вместо рутила используют магнезит, полевой шпат, мрамор, ферромарганец (легирующий элемент). Рутиловые покрытия менее вредны при сварке для дыхания;

«Ц» – целлюлозные(ВСЦ–1,2; ОЗЦ–1 и др.). Состоят из целлюлозы в качестве газообразующих и связующих веществ. В качестве раскислителей применяют ферромарганец, ферросилиций. Создают хорошую газовую защиту и образуют малое количество шлака;

«Б» – основные(УОНИ–13, ДСК–50, ОЗС–2 и др.). Эти покрытия не содержат оксидов железа и марганца, что позволяет легировать наплавляемый металл. Покрытия содержат плавиковый шпат, мрамор, магнезит (т. е. СаF и СаСО 3). В качестве раскислителей применен ферротитан, ферромарганец, ферросилиций;

«П» – прочие;

«XX» – смешанный тип, например АЦ;

(9) пространственное положение сварки (цифра после типа покрытия);

«1» – для всех положений;

«2» – для всех положений, кроме вертикального положения сверху вниз;

«3» – для нижнего положения, горизонтального на вертикальной плоскости, вертикального снизу вверх;

«4» – для нижнего положения и верхнего в «лодочку»;

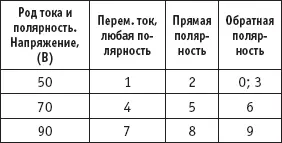

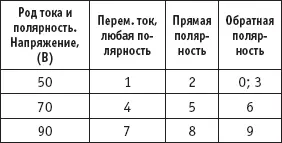

(10) род тока, полярность напряжения холостого тока(см. цифры в таблице ниже):

Пример: Э46–АН0–21–3,0–УД2//Е430 (3) – Р11.

Читать дальше

Конец ознакомительного отрывка

Купить книгу