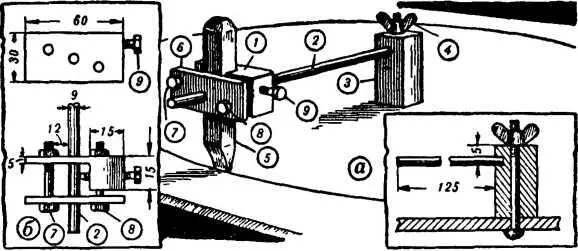

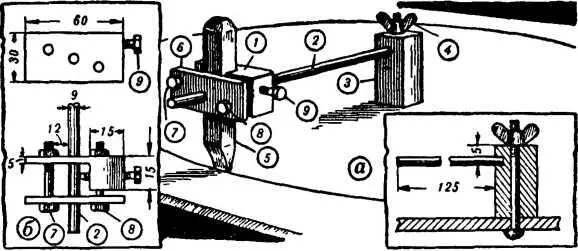

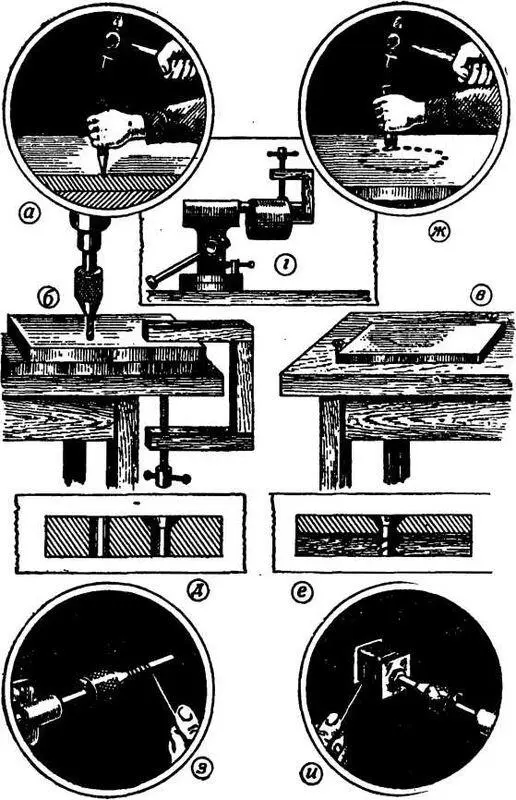

Рис. 88. Устройство универсального приспособления для вырубки отверстий.

Оно состоит из держателя инструмента 1, стержня 2, колонки 3 с осью, закрепляемой барашком 4.

Главной частью приспособления является держатель. Он состоит из основания 1, прижимной пластинки 6, стягивающих болтов 7 и 5, стопорного болта 9 и стержня 2.

Все детали держателя изготавливаются из мягкой стали по форме и размерам, показанным на рисунке 88, б. В отверстиях основания нужно нарезать сквозную резьбу под соответствующие болты. Стержень изготавливается из стального прутка, колонка — из стального бруска, в котором вдоль оси просверливается отверстие для оси — болта и с зажимом в виде барашка.

В колонке просверливается отверстие под стержень и нарезается резьба. На конце стержня тоже нарезается соответствующая резьба. Сборка приспособления производится по рисунку, приведенному выше.

Если вырубить отверстие в металле диаметром 25–35 миллиметров, то потребуется зубило 5 с режущей кромкой шириной 4 миллиметра; для отверстий с диаметром 50 и 100 миллиметров потребуется зубило с шириной режущей кромки соответственно 6 и 9 миллиметров.

Такое зубило можно изготовить из квадратного напильника. Его режущую кромку надо заточить под углом в 60° на высоту 10–15 миллиметров, после чего зубило следует закалить.

Приспособление используется следующим образом. Намечается центр вырубаемого отверстия, циркулем вычерчивается его окружность. Затем в центре высверливается отверстие диаметром 4 миллиметра. Через это отверстие пропускается ось, на которую надевается колонка и завинчивается не очень туго барашек. В держатель вставляется зубило 5, туго закрепляется стягивающими болтами 7 и 8. Режущую кромку зубила надо установить на линии окружности и застопорить держатель болтом 9.

После этого производят вырубку отверстия, передвигая по окружности зубило и нанося по нему сильные удары тяжелым молотком.

Края вырубленного отверстия зачищаются полукруглым напильником.

Аналогичным образом можно вырубить отверстие в доске или фанере. Для этого зубило вынимается и вставляется стамеска. Чтобы вырубить отверстие большего диаметра, надо взять стержень большей длины.

Работы с помощью дрели. При изготовлении приборов и моделей очень часто приходится пользоваться ручной дрелью для высверливания отверстий различных диаметров.

Прежде чем сверлить с помощью дрели, надо наметить место будущего отверстия. Разметку делают не торопясь, точно учитывая все особенности конструкций той части аппарата, в которой сверлится отверстие. Отверстие, просверленное не на месте, заделать почти невозможно, оно будет портить внешний вид детали, а подчас и препятствовать ее нормальному использованию.

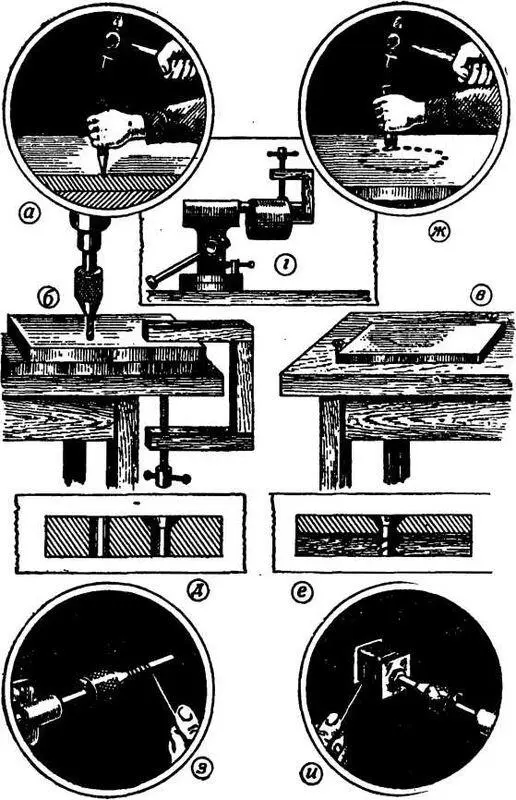

Предварительную разметку центров отверстий обычно наносят остро отточенным карандашом, но по такой разметке сверлить нельзя. Сверло, установленное на ровной поверхности, при вращении может соскользнуть с намеченной точки, и отверстие будет просверлено не там, где требуется. Чтобы этого не произошло, на месте карандашной отметки делают углубление керном. Острие керна ставят на карандашную отметку и ударяют молотком по его обушку. Керн при этом должен быть установлен строго перпендикулярно к поверхности, иначе при ударе он может соскользнуть (рис. 89, а).

Рис. 89. Применение дрели для различных видов работ.

Отверстия примерно до 4–5 миллиметров делают сразу сверлом нужного диаметра. Если необходимо отверстие большего диаметра, то сверление его производят в два приема — сначала 2—3-миллиметровым сверлом, а затем уже сверлом нужного диаметра. Такая последовательность вызывается тем, что сверла большого диаметра съезжают с точки, на которую их установили, даже в том случае, если эта точка наколота или накернена.

Дрель при сверлении устанавливают строго перпендикулярно к поверхности, в которой делают отверстие, (рис. 89, б).

Диаметр сверла подбирают так, чтобы сделанное отверстие получилось чуть больше того, которое нужно. Если, например, сверлится отверстие под болт 4 миллиметра, надо применить сверло 4,1 или 4,2 миллиметра, иначе болт может не пройти, в особенности если отверстие сделано в дереве.

Читать дальше