Определенные трудности в работе с Парфеновым представлял его принцип: все делать тяп-ляп, стук-грюк — лишь бы с рук! Вот запомнившийся мне эпизод нашей работы. Я уже писал, что одно время выплавка ферросилиция ФС-18 представляла проблему ввиду большого количества в готовом сплаве мелкой фракции, образующейся из-за выделения графитовой спели в момент кристаллизации металла. Мы решали задачу в лоб: если углерод в сплаве является проблемой, значит, нужно убрать углерод, пока сплав еще жидкий. В черной металлургии углерод из жидкого металла удаляют кислородом — выжигают углерод воздухом, газообразным кислородом или кислородом руд. Последнее нам было недоступно из-за малого перегрева металла и невозможности хорошо перемешать руду с жидким ферросилицием, продувка воздухом или кислородом была возможна, но представляла массу конструктивных трудностей, поскольку цех под такую операцию не проектировался. Все же мы начали думать над устройствами, которые бы позволили вывести в ковш с жидким металлом фурму и через нее продуть металл воздухом. Проблем было очень много, уже, повторю, начиная с места, где это делать — какое ни присмотришь, а получается, что нужно либо резко усложнять остальные операции, либо ломать перекрытия, либо ухудшать условия безопасности. То есть мы еще и исследования не начали, ни килограмма металла не продули и не оценили, будет ли толк от такой продувки, а дело уже изначально выглядело очень нетехнологичным. Но брак по «мелочи» продолжал мучить цех № 2 и завод, и от нас требовали техническое решение.

И тут моя мысль пошла по следующему пути. Раз углерод стремится выделиться из раствора и образовать собственную фазу — графит, значит, его можно не жечь, т. е. не уничтожать в сплаве, а помочь графиту выделиться еще до момента, когда сплав начнет застывать. Согласно изученным законам физхимии (спасибо институту!), которые я тогда очень кстати вспомнил, для образования новой фазы (в моем случае — графита) нужна поверхность раздела фаз (в данном случае поверхность «жидкий металл — воздух атмосферы»). Чем больше будет площадь этой поверхности, тем больше графита вылетит из металла, еще когда тот будет жидким, посему оставшийся в сплаве графит не испортит вид застывших слитков. А большую поверхность металла можно было создать, разбрызгав его.

Я вспомнил виденное в какой-то книге или статье устройство для распыления (разбрызгивания) металла. Для этого нужно было направить струю жидкого сплава в точку, в которую будут радиально бить сходящиеся струи газа (того же воздуха, к примеру). Я растолковал эту идею Парфенову, для ферросплавного производства она была здорово пионерской, сулила заявки на изобретения, посему Толя воспылал энтузиазмом, и мы начали думать, как бы это ловчее аппаратурно оформить. Решения находились, но на первом этапе нужно было проверить эту идею, как таковую, — распылить ФС-18 и убедиться, что спель из него летит и углерод в сплаве падает. Нужно было придумать устройство попроще, поскольку речь шла не о том устройстве, которое будет внедрено, а об устройстве для проведения опытов. И я придумал вот что.

Нужно на выпуске из печи ферросилиция ФС-18 охватить струю льющегося в ковш сплава кольцом, согнутым из трубы, в этом кольце сделать ряд сопел, направленных к центру кольца и немного ниже, кольцо подавать к струе тоже на трубе, соединенной с кольцом, а к концу этой трубы-рукояти подвести сжатый воздух резиновым шлангом. А для того, чтобы при подведении кольца к струе ФС-18 жидкий металл не перерезал сталь кольца, в нем нужно сделать разрыв. В целом устройство напоминало ухват для извлечения чугунков из русской печи, если кто-то представляет, что это такое.

Струя металла на выпуске непостоянна: то тоньше, то толще, то отклоняется к носку, то резко уходит от носка, поэтому кольцо нельзя было сделать по внутреннему диаметру меньше, чем 250–300 мм, т. е. от сопел до центра схождения струй должно было быть около 150 мм. Это много, чтобы струи сохраняли свою энергию, и нужно было иметь хорошее исходное давление воздуха, небольшое сечение сопел и оформление их в виде сопла

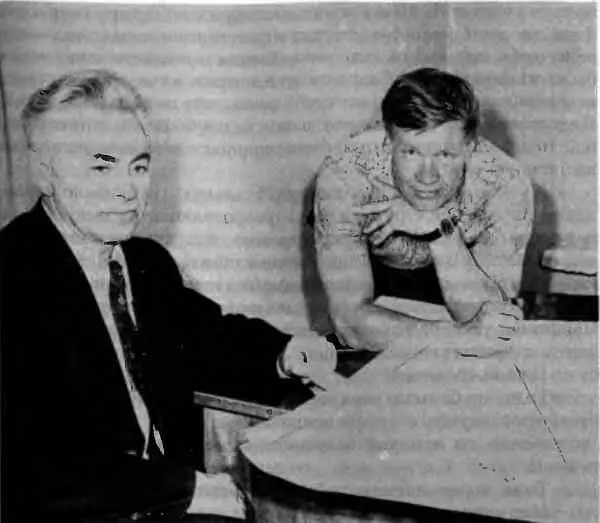

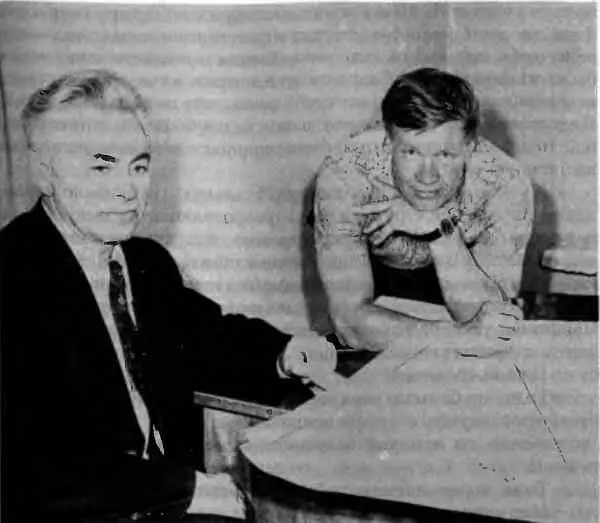

М.И. Друинский и А.А. Парфенов

Лаваля. Все это, спасибо институту, я понимал, но не имел ни малейшего представления, как можно такое рассчитать. Тратить время на поиск методик расчетов не хотелось, и я решил, что проще будет изготовить изделие «на глазок», а потом уже, увидев дефекты, усовершенствовать его, т. е. действовать «методом ползучего эмпиризма».

Читать дальше