Известно, что электромагнитная обработка воды ускоряет процесс твердения бетонной смеси и повышает прочность бетона и других строительных материалов. Изменение структуры и свойств воды достигается с помощью механических воздействий, электрическим током, нагревом в автоклаве, высокочастотным полем, ультразвуком и т. д. В процессе многочисленных исследований обнаружено, что наиболее эффективные и структурные изменения воды происходят под воздействием электромагнитного поля. Магнитная обработка воды предусматривает протекание ее через одно или несколько магнитных полей. На неподвижную воду магнитные поля действуют гораздо слабее, поскольку обрабатываемая вода всегда обладает некоторой электропроводностью, при ее перемещении в магнитных полях возбуждается небольшой электрический ток. То есть имеет место не магнитная, а электромагнитная обработка водной системы. Это очень важный момент с точки зрения направленного регулирования свойств воды, в том числе повышения активных (реакционных) ее свойств и стабилизации этого эффекта.

Положительного эффекта можно добиться путем введения некоторых поверхностно активных добавок в воду до ее омагничивания. Магнитная обработка воды затворения цементных смесей приводит к положительным результатам по многим свойствам: увеличивает прочность, плотность, морозостойкость, снижает пористость, водопоглощение, повышает удобоукладываемость бетонной смеси и т. д.

Магнитную обработку воды можно проводить магнитами постоянного поля и электромагнитами. Напряженность поля в различных условиях может изменяться от 4010 3до 7010 3А/м, при этом определяющим фактором является химический состав воды и цемента.

Твердение цементных смесей различного состава значительно ускоряется в первые 7 дней и продолжает интенсивно нарастать в дальнейшие сроки при нормальных условиях и при пропаривании смеси с введением добавок-стабилизаторов эффекта (ЗШ (зольный шлам) и СДБ (сульфитно-дрожже-бражка)) до ее магнитной обработки, в результате чего наблюдалось постоянное увеличение прочности, повышение плотности, водонепроницаемости и морозостойкости бетона. Данные лаборатории говорят о том, что введение в воду до ее омагничивания добавок СДБ и ЗШ приводит к повышению прочности бетона при естественном твердении на 17–29 % и имеется возможность получения бетона марки 500 с расходом цемента до 500 кг/м 3бетона.

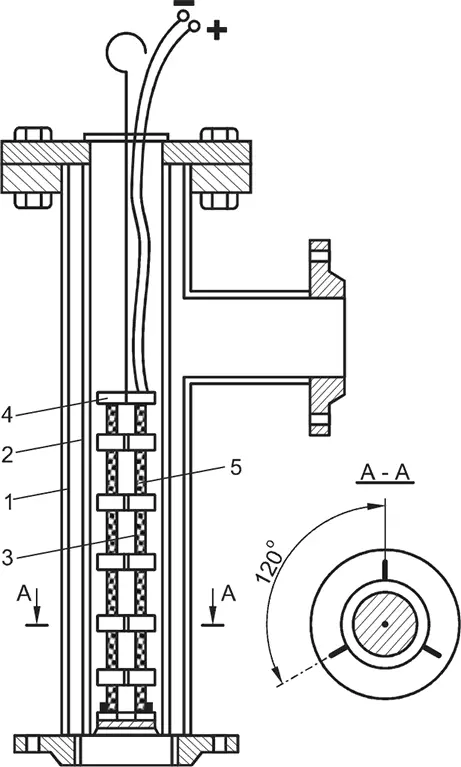

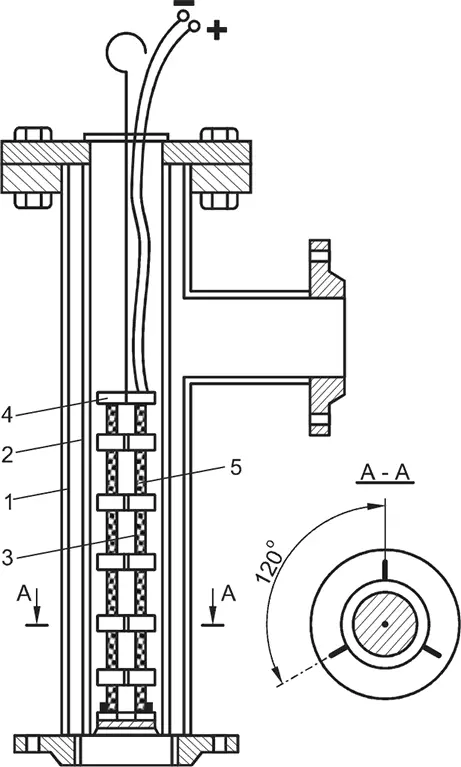

Схема аппарата омагничивания воды для лабораторных и производственных условий представлена на рис. 1.2. Он состоит из наружного стального магнитопровода, изготовленного из трубы толщиной 2–2,5 мм, и снабжен тремя фланцами. Два фланца служат для присоединения корпуса к питательному трубопроводу, а третий фланец – для крепления с фланцем кожуха, изготовленного из немагнитного материала. Кожухом 2 является медная труба, закрытая приваренным донышком. Три небольших скошенных ребра служат для центрирования внутреннего кожуха в стальном магнитопроводе 1. Внутрь кожуха 2 вставляется железный сердечник 3 с намотанными катушками 5 на впадинах сердечника. Соединение катушек производится через шлицы в полюсных наконечниках 4.

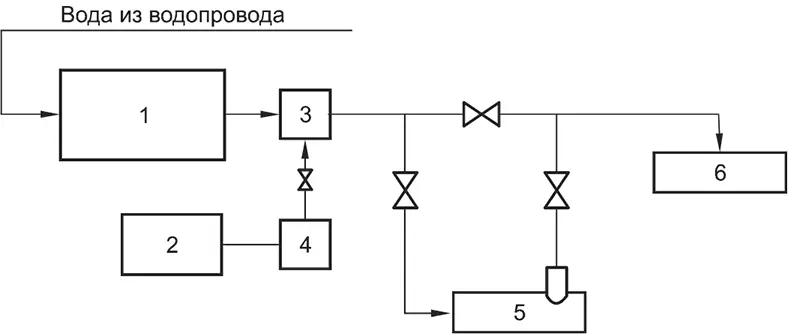

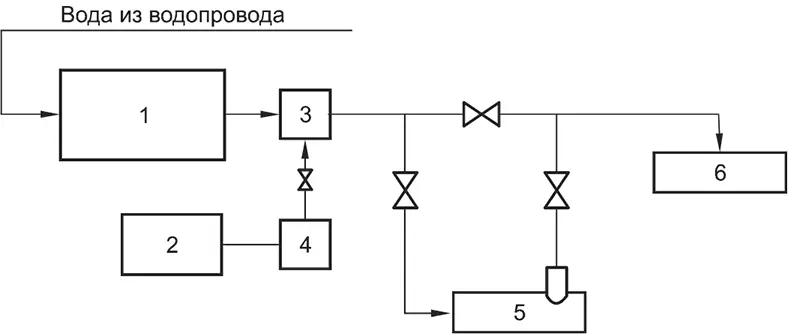

Схема технологического процесса омагничивания воды с добавкой-стабилизатором эффекта с подключенным магнитным аппаратом представлена на рис. 1.3. Рассмотренный способ позволяет не только улучшить свойства бетона для железобетонных труб (прочность, водонепроницаемость, структура и др.), но и экономить цемент, как минимум, 50 кг на куб. метр бетона.

Рис. 1.2.Схема 6-катушечного электромагнитного аппарата: 1 – стальной магнитопровод; 2 – кожух; 3 – железный сердечник; 4 – полюсный наконечник; 5 – катушка

Рис. 1.3.Технологическая схема приготовления бетонной смеси на омагниченной воде с добавкой-стабилизатором: 1 – расходная емкость воды; 2 – расходная емкость добавки; 3 – дозатор воды; 4 – дозатор добавки; 5 – магнитный аппарат; 6 – бетоносмеситель

Пример 2.Приготовление бетонной смеси на воде затворения, предварительно обработанной электрическим полем.

Технология приготовления строительных смесей (цементной, растворной и бетонной) с использованием воды затворения, предварительно обработанной электрическим полем, позволяет повысить интенсивность технологического процесса приготовления смесей и получения бетонов и растворов с улучшенными свойствами (повышение качества и прочности, подвижности смеси, морозостойкости, снижения сроков распалубки конструкций и др.).

Читать дальше