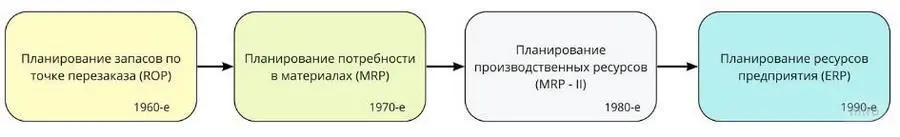

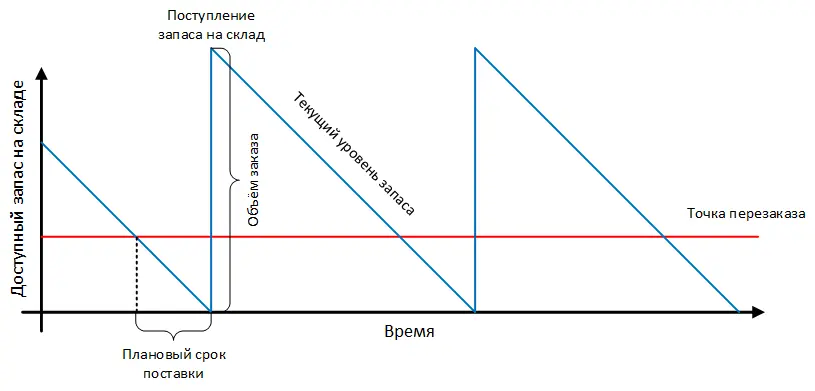

Для того, чтобы понять особенности развития, необходимо рассмотреть последовательную эволюцию основных систем управления ресурсами предприятия, которые возникали по мере готовности человека к оперативной обработке все более увеличивающихся объемов информации. Основные этапы развития приведены на рисунке 1.6.

Рисунок 1.6 – Развитие систем планирования и контроля производства

По мере развития компьютерной техники шире становились возможности в области управления производством на промышленных предприятиях. Эволюция информационных систем производственного управления на базе технологий ROP, MRP и MRPII [48] обеспечивалась техническим прогрессом в информационных технологиях. Эволюция систем происходила в условиях изменяющейся экономической обстановки (в первую очередь в США). Ограничения, заложенные в концепцию систем, компенсировались тем, что экономическая ситуация была достаточно стабильна для того, чтобы системы могли работать, принося положительный эффект предприятиям, использовавшим системы.

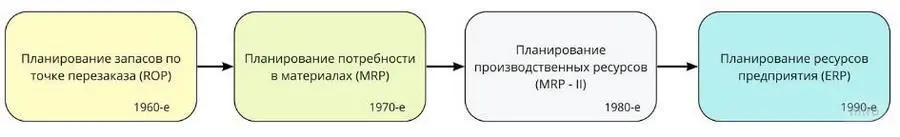

В 60-е годы основным конкурентным преимуществом была стоимость (себестоимость), в результате которой была разработана целенаправленная производственная стратегия, основанная на крупносерийном производстве, минимизации издержек в стабильных экономических условиях. Новая для того времени компьютеризированная система планирования по точке перезаказа (Reorder Point – ROP) удовлетворяла базовые потребности по планированию производства этих фирм. Суть ROP сводится к измерению параметров, характеризующих состояние склада: текущий уровень запаса продукции и значение точки перезаказа для неё. Если значение точки перезаказа превышает текущий уровень запаса, запускается процедура пополнения продукции за счёт внутреннего производства или закупки у внешнего поставщика (рисунок 1.7).

Рисунок 1.7 – Принципиальная схема планирования по точке заказа

Данная система основывается на сборе статистики, обработке и загрузке данных в систему следующих существенных параметров номенклатуры:

1. значение текущего запаса продукции на складе;

2. значение точки перезаказа для продукции;

3. время пополнения запаса (плановые сроки поставки);

4. объём заказа.

Ежедневно, чаще всего в ночные часы, на складе выполняется замер текущего уровня запаса продукции. Если значение запаса ниже точки перезаказа, запускается процедура пополнения, допустим, через закупку от поставщика или же заказ в производство.

В ходе закупки продукции её запас должен быть положительным до момента оприходования на склад. Таким образом, после наступления события перезаказа и фактическим пополнением складской запас должен быть не нулевым, во избежание дефицита продукции и остановки работы компании.

ТочкаПерезаказа = ПотреблениеВДень / ПлановыеСрокиПоставки, где ПотреблениеВДень характеризует объём потребляемой продукции за 1 день, ПлановыеСрокиПоставки – сроки поставки материалов от поставщика на склад в днях.

Такая простая стратегия позволила крупным производственным предприятиям исключить человеческий фактор в процессах обеспечения, оптимизировать уровень запасов (исключив из системы закупки «на всякий случай»), создать управляемые и прогнозируемые процессы обеспечения. Данная стратегия используется и до сих пор крупносерийными предприятиями, логистическими центрами и торговыми компаниями. Несмотря на очевидные недостатки и упрощения данной модели, она является основной для предприятий со стабильным спросом на продукцию.

На следующем этапе развития предприятия начали автоматизировать процессы формирования, учета и отслеживания календарной потребности в готовой продукции (заказы клиентов, прогнозы продаж и т. д.). Следующим шагом стал анализ плана выпуска готовых изделий с целью определения календарной потребности в комплектующих изделиях, сырье и материалах, деталях и сборочных единицах с учетом наличного складского запаса. Эта задача была решена в компьютерном варианте в начале 60-х гг. и получила название MRP (Material Requirements Planning) – планирование потребности в материалах. Термин был введен в употребление Орлицки (Orlicky), который осознал потенциал применения вычислительной техники для решения задачи управления производственными запасами. Ранние компьютерные приложения MRP были построены на основе процессора спецификаций (Bill of Material Processor – BOMP), преобразовавшего дискретный план производства родительских номенклатурных позиций в дискретный план производства и закупки номенклатурных позиций-компонентов.

Читать дальше

![Надежда Поврозник - Исторические информационные системы - теория и практика [litres]](/books/429962/nadezhda-povroznik-istoricheskie-informacionnye-sist-thumb.webp)