ЖУРНАЛ «ЮНЫЙ ТЕХНИК»

НАУКА ТЕХНИКА ФАНТАСТИКА САМОДЕЛКИ

№ 12 декабрь 2001

Популярный детский и юношеский журнал.

Выходит один раз в месяц.

Издается с сентября 1956 года.

ГОРОД МАСТЕРОВ

Ввысь к звездам!

Любая машина, механизм, аппарат зарождается, как известно, в фантазии конструктора. Затем ее детали прорисовываются на листе ватмана, просчитываются, выверяются. Но оживет новая машина лишь тогда, когда будет выполнена «в железе». И дальнейшая ее судьба едва ли не в первую очередь зависит от того, удалось ли специалистам-материаловедам угнаться за мечтой конструктора.

Для авиации материалы поставляет ВИАМ — Государственный научный центр «Всероссийский институт авиационных материалов». Вскоре он будет отмечать свой 70-летний юбилей.

С какими результатами подходят сотрудники центра к этой знаменательной дате? Какие трудности преодолевают? Каковы их планы?..

Чтобы узнать об этом, наш специальный корреспондент Станислав ЗИГУНЕНКО побывал на славном предприятии.

И вот что узнал…

1. Как выращивают детали?

— Приказ об образовании нашего предприятия был подписан 28 июня 1932 года, — показал нам в заводском музее копию документа Генеральный директор ВИАМа, член-корреспондент РАН, профессор и лауреат многих премий Евгений Николаевич Каблов. — Но скажу по секрету, что он запоздал. Еще в 1931 году будущими сотрудниками ВИАМа, И.И. Сидориным и Г.В. Акимовым, была начата разработка первой в нашей стране высокопрочной стали «хромансаль», а будущий академик А.А. Бочвар разработал теорию рекристаллизации алюминиевых сплавов…

С той поры решение основных проблем создания новых сплавов, обуздания коррозии металлов не обходилось без сотрудников ВИАМа. И сегодня мы имеем сплавы, которых больше нет нигде в мире.

По заявлению специалистов всемирно известной американской компании «Дженерал Электрик», наши технологии и по сей день в 30 раз эффективнее тех, что применяются на Западе. Например, главные детали современного реактивного двигателя — лопатки компрессора высокого давления и газовой турбины и некоторые другие — сегодня не штампуют, не вытачивают, а… выращивают.

Температура рабочего газа в камере сгорания достигает 1700–1800 °C, то есть превосходит температуру плавления самого материала, из которого делаются стенки камер и лопатки газовых турбин. Приходится прибегать к их интенсивному охлаждению. Но если снизить температуру камеры довольно просто — стенки ее неподвижны, то с вращающимися с огромной скоростью лопатками дело обстоит куда сложнее.

А если лопатку, потерявшую от нагрева прочность, сорвет с ее места, бед она может натворить не меньше, чем артиллерийский снаряд.

Поэтому для большей прочности лопатки ныне не вытачивают, а выращивают из особых сплавов. Создают в специальных камерах условия, при которых происходит кристаллизация металла из расплава, и постепенно выращивают деталь нужной формы.

Как это делать — целая наука. И сотрудники ВИАМа ею владеют в совершенстве. Однако мало этого. Для лучшего охлаждения лопаток до недавнего времени их приходилось делать полыми, с двумя стенками — спинкой и корытом. А через внутреннюю полость прогоняли поток охлаждающего воздуха. Однако такое решение намного усложняет технологию производства лопатки. Ведь в идеале ее прочность будет наивысшей, когда деталь целиком выращена из одного монокристалла, а тут — полость… Прочность при этом, естественно, существенно снижается. Как быть?

«Надо заставить лопатку… попотеть!» — решили технологи. В самом деле, как решает проблему охлаждения, скажем, наш организм. Во время интенсивной работы поры кожи расширяются, через них выделяется пот, унося с собой излишнее тепло. Аналогичной способностью наделяют теперь и лопатки. Каждую из них выращивают из цельного монокристалла, без пустот. Но сам кристалл пронизан тончайшими канальцами диаметром 0,2–0,3 мм, сквозь которые и прогоняют охлаждающий газ. Лопатка как бы «потеет». Причем с нагревом расширяются и «поры». Охлаждение становится интенсивнее. Что, как говорится, и требовалось доказать…

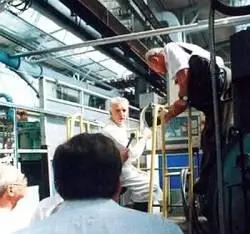

В этой печи получают уникальные сплавы для авиационной промышленности. Об особенностях своей работы рассказывает сталевар В.К. Мухотин.

Читать дальше