В руководстве выделены 12 ключевых вопросов, без ответа на которые успех при внедрении инструментов окажется невозможным. Эти вопросы обозначены символом «ключ»

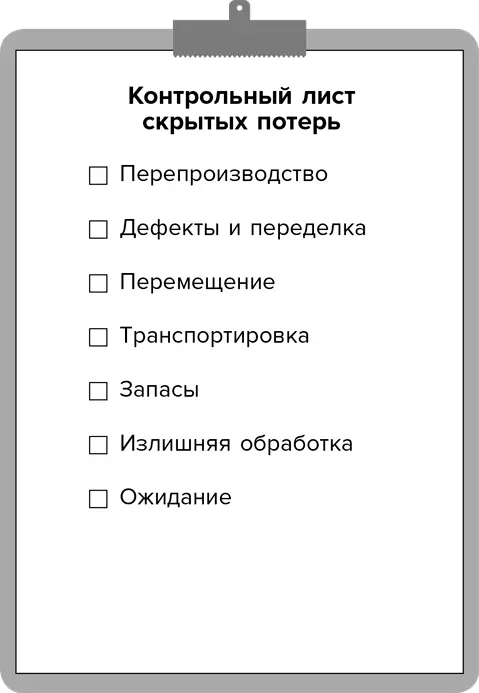

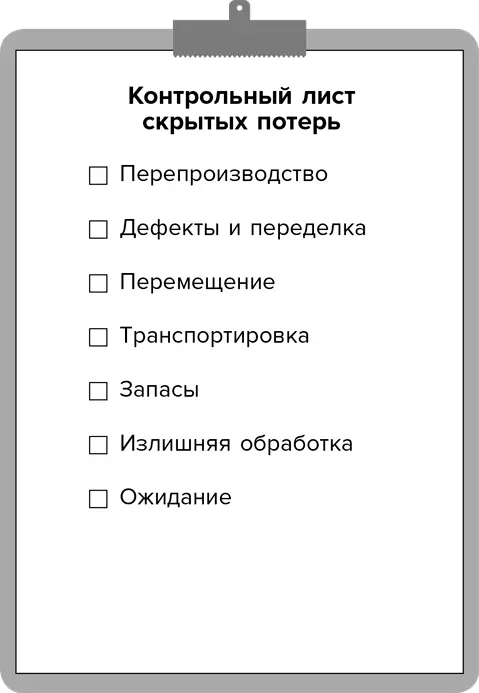

Кроме того, представлены образцы семи контрольных листков, которые надо будет разработать в ходе внедрения системы бережливого производства.

В книге вы найдете 17 изображений очков.

Они обозначают этапы, на которых крайне важно осуществлять выход на процессы и наблюдение за ними. В такие моменты невозможно понять, что происходит, не находясь в гембе, т. е. в месте выполнения работы.

Работу лучше всего начать с оценки текущего состояния: определите, насколько в реальности плохо или хорошо организованы процессы на вашем производстве и какова их эффективность. Следующим этапом может стать добросовестное внедрение системы 5С в одном из конкретных процессов. При организации рабочего места обычно вскрываются как избыток незавершенного производства, так и ненужные дополнительные операции. А в процессе построения карты потока создания ценности могут быть определены оптимальные точки, где следует применить канбан и метод «точно вовремя» (JIT). Есть также вероятность обнаружения скрытых потерь, для устранения которых могут оказаться необходимыми использование встроенной защиты от ошибок, быстрой переналадки или зонирования с применением визуального контроля.

Эту книгу можно применять как в качестве учебного пособия в аудитории, так и для отработки навыков и практического внедрения системы бережливого производства непосредственно в цехе, у станка. Положите ее в карман рубашки, в карман спецовки – туда, где она всегда будет под рукой, чтобы помочь вам определить и устранить скрытые потери. Запомните, что инструменты, представленные в книге, должны дополнять друг друга, а не ограничивать и не противоречить друг другу.

В любой системе, во всех процессах – от производства и сборки до гостиничного бизнеса, здравоохранения, транспорта и социальных служб – существуют скрытые потери. Определение и устранение этих потерь ежегодно сохраняет миллионы долларов тем организациям, которые регулярно оценивают свою деятельность по стандартам бережливого производства. Скрытые потери подразделяются на семь категорий: потери на 1) перепроизводстве; 2) дефектах; 3) перемещениях; 4) транспортировке; 5) излишних запасах; 6) излишней обработке; 7) ожидании. Эти потери увеличивают издержки производства, не добавляя потребительской ценности, действительно необходимой заказчику. Они также увеличивают срок окупаемости инвестиций и ведут к снижению мотивации рабочих. Для тех, кто стремится к рационализации процессов в промышленности, данные семь скрытых потерь – злейшие враги. Некоторые преподаватели и тренеры выделяют сейчас и восьмой вид скрытых потерь – интеллектуальный капитал, т. е. неиспользование интеллекта работников. Я обычно выделяю семь видов потерь, но не забываю при этом максимально использовать потенциал работников.

Необходимо определить, а затем устранить эти потери. Итак, в каких процессах скрываются потери?

Потери от перепроизводства

Потери от перепроизводства появляются, когда мы производим, собираем или выпускаем больше, чем это необходимо. Мы делаем что-то «просто на всякий случай», вместо того чтобы делать «точно вовремя». Недостатки планирования, большие заделы, большое время переналадки, недостаточно тесный контакт с заказчиками (что мешает пониманию их постоянно изменяющихся требований) приводят к увеличению продолжительности производственных циклов. Мы беспокоимся о том, что наши клиенты могут нуждаться в большем, и в результате страдаем от затрат на производство товаров и услуг, которые не удается продать.

Найдитепроцессы, в ходе которых производится больше, чем «вытягивает» заказчик, и потому излишки продукции требуют дополнительных мер по организации их хранения между операциями.

Сократите потерипутем сокращения времени наладки и переналадки, а также балансировки производственных линий (см. главы «Быстрая переналадка» и «Отчеты по решению проблем в формате А3»).

Читать дальше

Конец ознакомительного отрывка

Купить книгу