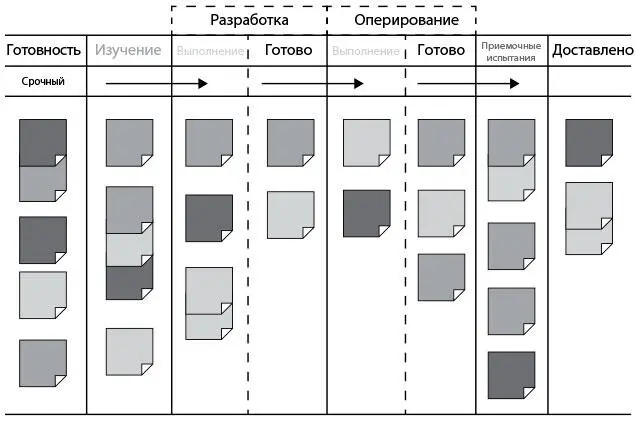

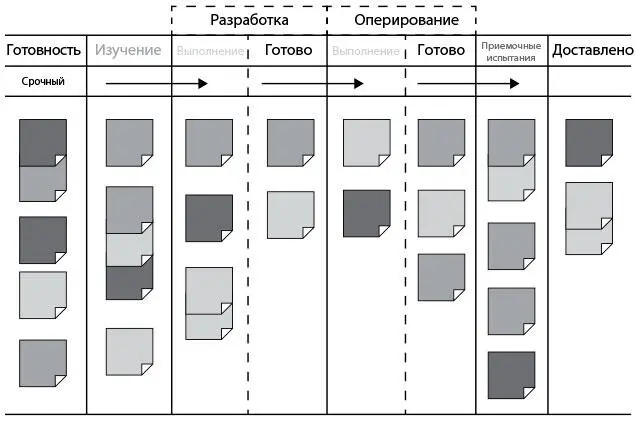

Чтобы видеть, где осуществляется движение, а где очередь или простой, необходимо сделать процесс как можно более прозрачным. Один из лучших методов — использование визуализации наподобие доски канбан или доски планирования спринтов, где можно представить ход выполнения с помощью картонных или электронных карточек. Результат появляется с левого края (нередко ее вытягивают из списка невыполненных дел), передается с одного рабочего места к другому (они представлены колонками), и путь его завершается, когда результат достигает правого края доски: обычно это колонка, подписанная «сделано» или «в производстве».

При этом деятельность не только становится прозрачной: ею можно управлять, чтобы она как можно быстрее передвинулась с левого края к правому. Больше того, можно измерить время выполнения, то есть время, за которое карточка, попав на доску, перешла в колонку «сделано».

В идеале на доске канбан должен быть показан весь поток создания ценности, чтобы работа обозначалась как завершенная при достижении правого края доски (рис. 6). Процесс не завершается, когда разработчики заканчивают реализацию функций. Нет, это происходит только тогда, когда приложение успешно действует в производственной среде, поставляя продукт клиентам.

Рис. 6. Пример доски канбан, охватывающей формулирование требований, разработку, тестирование, подготовку к производству и позицию «в производстве» (источник: Дэвид Андерсен и Доминика Деграндис, учебные материалы для бизнес-тренинга Kanban for ITOps, 2012)

Если все рабочие задания для каждого рабочего места размещены в очереди и эта очередь вместе с заданиями прозрачна, то все участники проекта могут определить свои приоритеты в контексте глобальных целей. Это позволяет сотрудникам на каждом рабочем месте, увеличивая собственную отдачу, сосредоточиваться на одной задаче, наиболее приоритетной с точки зрения завершения общего процесса.

Ограничить количество незавершенной работы (НзП)

В материальном производстве ежедневный цикл обычно продиктован производственным графиком. Он составляется с определенной периодичностью (например, ежедневно или еженедельно). В нем указывается, что должно быть проделано для выполнения клиентского заказа и к какому сроку, какие детали должны быть изготовлены и так далее.

В технологическом производстве работа оказывается гораздо более динамичной, особенно в случае совместно используемых сервисов, когда команды должны удовлетворить требования множества разных заинтересованных лиц. В результате приоритетом становится не повседневная деятельность, а то, «как надо сделать сегодня»: требование выполнить все незамедлительно, поступающее по всем возможным каналам коммуникаций, включая систему отслеживания ошибок, аварийные вызовы, сообщения по электронной почте, телефонные звонки, сообщения в чате и от менеджеров.

Нарушения процесса в материальном производстве также хорошо заметны и дорого стоят, нередко они требуют прекратить выполнение текущего задания, выбросить незавершенные результаты и запустить новое задание. Трудоемкость всех этих усилий заметно уменьшает стремление правильно отрабатывать сбои, если они случаются часто.

Напротив, прервать процесс в технологическом производстве легко, поскольку последствий практически никто не видит, хотя отрицательное влияние на продуктивность может оказаться намного сильнее, чем в материальном производстве. Например, инженер, назначенный сразу на несколько проектов, должен переключаться между задачами, а это каждый раз влечет дополнительные затраты на формирование контекста деятельности, на восстановление в памяти правил и целей конкретной задачи.

Исследования показали: время завершения даже простых действий, например по расстановке геометрических фигур, значительно снижается при многозадачном режиме. И, конечно, поскольку взаимодействие с технологическим потоком ценности гораздо более сложно в когнитивном плане, чем сортировка геометрических фигур, последствия деятельности в многозадачном режиме сильнее сказываются на времени выполнения.

Деятельность в многозадачном режиме можно ограничить, использовав для управления доску канбан, например, путем кодификации незавершенной работы (НзП — незавершенное производство) и установки максимального размера для каждой колонки или каждого рабочего места. Это ограничит количество карточек, одновременно находящихся в одной колонке.

Читать дальше