Частота визитов сэнсэя может быть разной – от полной занятости до проведения практических семинаров по кайдзен раз в две недели или два дня в месяц. Обычно полная занятость – это слишком много, а два дня в месяц – минимум.

Сэнсэй, занятый полный рабочий день, вместо того чтобы заниматься коучингом, как правило, выполняет работу сам. Необходимость в этом может возникнуть, если нет сильных учеников, выделенных на полный рабочий день, а также если работу нужно сделать быстро. Но такой подход приемлем лишь в качестве временного. Если сэнсэй, занятый полный рабочий день, может инициировать достаточный объем преобразований и показать возможности бережливого производства, можно надеяться, что это побудит менеджмент выделить способного и решительного человека, который будет постоянно работать рядом с сэнсэем. Тогда сэнсэй может сократить объем личного участия в работе.

Практические семинары по кайдзен, проводимые раз в две недели, могут помочь осуществить значительные преобразования в сжатые сроки (см. рассказ про компанию Tenneco в главе 19). Если сэнсэй появляется лишь для проведения таких семинаров, скорее всего, коучинг сводится к обучению на рабочих местах в процессе семинара. Чрезвычайно важно, чтобы работа с сэнсэем не ограничивалась только практическими семинарами.

Подход, при котором сэнсэй проводит в компании два дня в месяц, весьма эффективен при наличии сильной внутренней команды. Сэнсэй анализирует работу, выполненную после предыдущей встречи, дает ей критическую оценку и определяет, что надо сделать в течение следующего месяца. Сэнсэй может продемонстрировать, как использовать какой-либо инструмент, или оказать помощь в решении сложной технической задачи, после чего уходит. При такой модели сэнсэй не может делать работу сам, он должен заниматься обучением, иначе дело не сдвинется с места. Ученики понимают, что не должны во всем полагаться на сэнсэя.

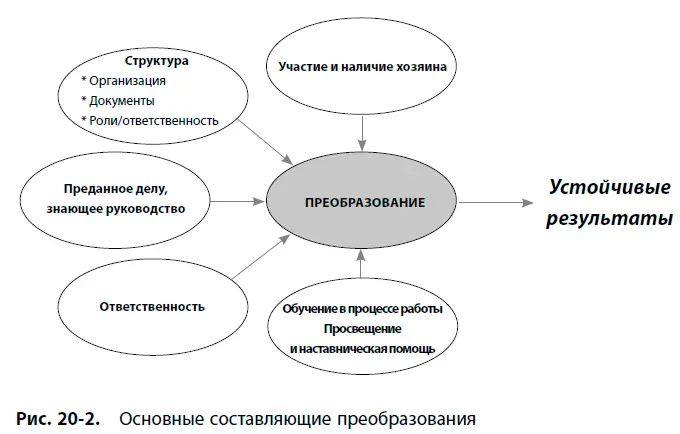

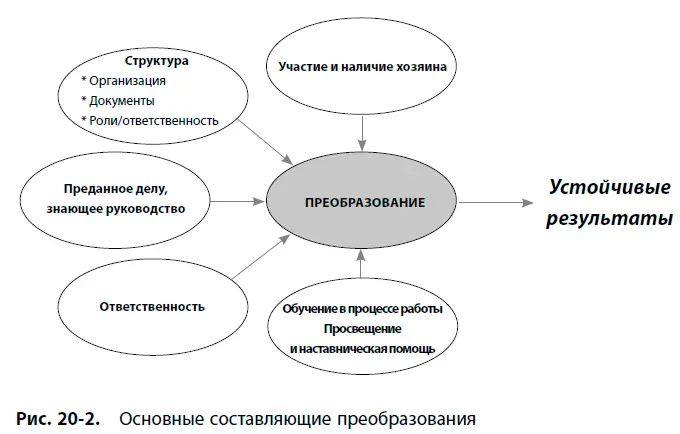

Собрав элементы, необходимые для осуществления устойчивых преобразований, воедино, мы получим картину, подобную изображенной на рис. 20–2. Здесь показана структура процесса преобразований, которая учитывает распределение ролей и ответственности, потребность в широком участии и наличии хозяина (в особенности в рамках линейной структуры), а также необходимость в наставничестве и преданном делу, знающем руководстве.

Важность преданного делу, знающего руководителя трудно переоценить. «История двух поршней» говорит о том, как важны оба эти качества: знания и преданность делу. Казалось бы, в данном случае в наличии было все, что нужно, – поддержка высшего менеджмента, стимулирующая преобразования структура, наличие хозяина в рамках линейной структуры и даже один из лучших в мире экспертов по бережливому производству в области станочной обработки. Поскольку создавалась новая линия, было решено изначально построить ее на основе принципов бережливого производства. Инженер, который вел один из проектов, учился у сэнсэя, и ему удалось создать весьма эффективную, бережливую линию. Другой руководитель проекта не понимал или не желал понимать своей задачи и пошел на поводу у директора завода, который не находил времени, чтобы разобраться в происходящем. Результат его работы был вполне предсказуем – он потерпел неудачу.

Конкретная ситуация: история двух поршней: принципы станочной обработки на Toyota и на американской фирме

«Мне кажется, что передо мной стоит кружка с превосходным пивом, – сказал Исияки Ёсина, ветеран Toyota Motor Corporation с 30-летним стажем, который стал консультантом Engineering Integrators Company (EIC). – Но каждый раз, когда я протягиваю руку к чудесному ледяному напитку, она наталкивается на невидимую стену», – Ёсина-сан описывал происходящее метафорически, как принято на Toyota. Описанный им образ красноречиво говорил о том, как расстраивает его отсутствие прогресса в освоении бережливого производства в Acme Systems на протяжении полутора лет, которые он проработал в этой компании [32].

Мы уже обращали внимание читателя на то, что преобразования представляют собой процесс, затрагивающий корпоративные принципы и требующий преданного делу, просвещенного руководства. Это прекрасно иллюстрирует история Дэвида Острайхера, стажера Acme Systems, – одного из крупнейших в мире поставщиков разнообразных комплектующих для автомобилей. Дэвид работал вместе с ведущим специалистом по TPS в области механообработки, бывшим главным инженером Toyota, который вышел на пенсию после 30 лет работы в сфере организации производства. Ёсина, который работал в Acme Systems экспертом на условиях весьма высокой повременной оплаты, прекрасно разбирался в механообработке. Работая в Toyota в странах Азии, он приобрел обширный опыт монтажа оборудования, однако это была его первая попытка применить методы Toyota в США. Возможность продолжить изучение TPS под началом Ёсина приводила Дэвида в восторг, так же, как и компания, в которую он попал. Все в Acme, начиная с генерального директора, были преданы идее бережливого предприятия и имели почти десятилетний опыт работы в этом направлении. Ёсина был приглашен для запуска нескольких новых поточных линий, которые позволяли продемонстрировать потенциал TPS применительно к механообработке.

Читать дальше

Конец ознакомительного отрывка

Купить книгу