Плотное прилегание теплоизолятора к основанию зависит также от степени его сжимаемости. Так, стекловолоконная полужесткая плита способна сжиматься на 30 %, а базальтоволоконная полужесткая плита – на 10–15 %.

Атмосферные воздействия и внешние нагрузки на теплоизоляторы для НВФ минимальны.

Технические характеристики теплоизоляционного материала

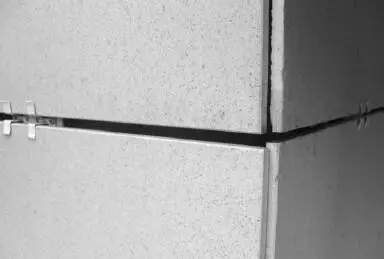

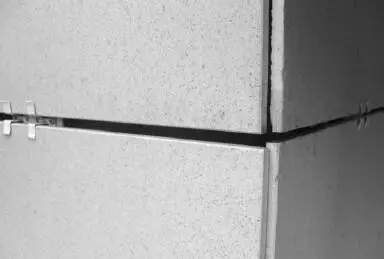

Защиту теплоизолятора от атмосферного воздействия (ветра, снега, дождя и других погодных факторов) обеспечивают облицовочные плиты НВФ и воздушный зазор между поверхностью базовой стены и навесной панелью. Минимальный размер зазора – 20 мм (по европейским стандартам). Однако слишком большим зазор быть не должен (рис. 17.2, 17.3).

Рис. 17.2.Некачественно выполненные стыки навесных облицовочных конструкций (фото автора, 2009 г.)

Рис. 17.3.Пример хорошо сделанных стыков (фото автора, 2009 г.)

Внимание

Теплоизолятор нельзя применять в конструкции с влажностью больше 5 % по массе.

Теплоизоляционный слой должен обладать высокой степенью паропроницаемости. Слои изолятора в НВФ размещены по принципу возрастания паропроницаемости в сторону внешнего слоя. Это препятствует образованию конденсата.

Высокими прочностными и пластическими качествами обладают жесткие базальтоволоконные плиты, особенно в сравнении со стекловолоконными.

Рассмотрим подробнее виды теплоизоляционных материалов, получившие широкое применение. Но для начала отметим, какими техническими характеристиками они должны обладать:

♦ теплопроводность, на качество которой влияют влажность, плотность и размер материала, а также распределение и размер пор;

♦ прочность (на сжатие);

♦ сжимаемость;

♦ влагопоглощение;

♦ сорбционная влажность;

♦ морозостойкость;

♦ паропроницаемость;

♦ пористость;

♦ малая теплопроводность;

♦ огнеупорность.

Грамотный учет данных характеристик при проектировании теплоизоляционных систем обеспечивает минимальные потери энергии для отопления и максимальную экономию стройматериалов.

Основными производителями теплоизоляционных материалов являются, в частности, компании Rockwool, Paroc, Isover, Ursa.

Стекловолоконным изоляционный материал

Ниже представлен процесс изготовления стекловолоконного изоляционного материала.

♦ Выплавление кварцевого песка при температуре +1500 °C до его преобразования в жидкое стекло.

♦ Подача стекольной массы в центрифуговальную машину. В ее чашах, вращающихся с огромной скоростью, расположено большое число отверстий диаметром 4–5 микронов. При вращении возникает центробежная сила, которая выталкивает стекольную массу через отверстия. Проходя через них, жидкое стекло вытягивается, превращаясь в волокна.

♦ Укрепление структуры стекловолокна за счет нанесения методом распыления связующих веществ и масел.

♦ Обработка воздухом в специальной камере при температуре +200… 230 °C (полимеризация).

♦ Обработка материала в печи.

♦ Разрезание материала по размерам.

Форма выпуска стекловолоконного утеплителя – свернутые рулоны (маты) и плиты. Преимущество такой формы в том, что укладка теплоизоляции при этом происходит с минимальным числом стыков между рулонами, что препятствует проникновению холодного воздуха в зазоры.

Для того чтобы обеспечить стекловолокну дополнительные свойства, на его поверхность можно наклеить алюминиевую фольгу, нетканые материалы и т. д. Алюминиевое покрытие придает стекловолокну ветронепроницаемость, что делает его пригодным для теплоизоляции перекрытий неотапливаемых помещений (например, подвальных).

Основные достоинства стекловолокна:

♦ высокая (по сравнению с минеральным волокном) пластичность и упругость, что исключает его деформацию при транспортировке и хранении;

♦ звукоизоляция за счет структуры, которая прекрасно гасит звук;

♦ высокая стойкость к химическим воздействиям;

♦ негигроскопичность;

♦ антибактериальность благодаря специальной обработке.

Основная область применения – теплоизоляция облегченных (не-нагруженных) конструкций: НВФ, скатных типов кровли и т. д., а также внутренних перегородок и труднодоступных мест.

Читать дальше

Конец ознакомительного отрывка

Купить книгу