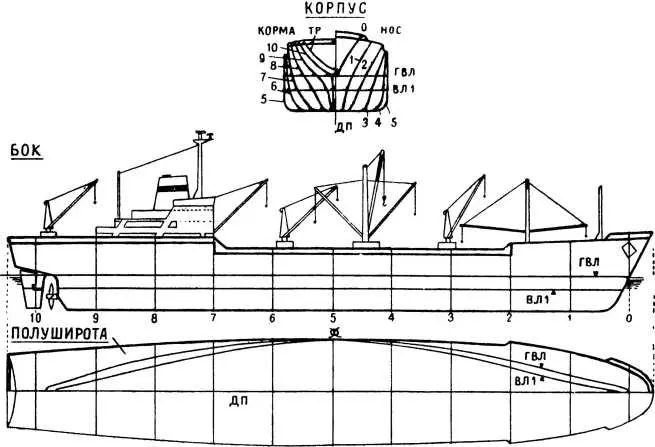

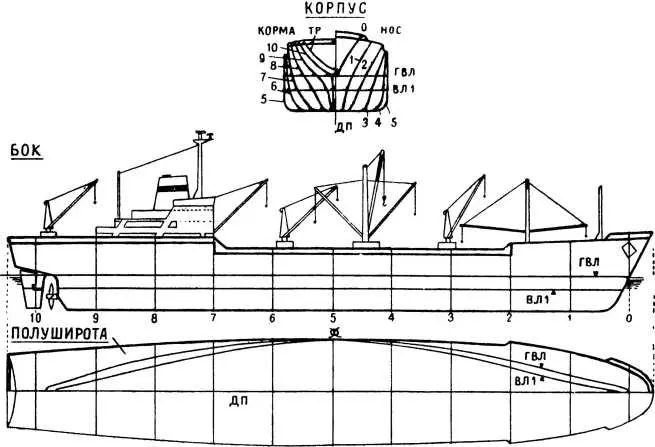

Теоретический чертеж быстроходного грузового судна.

Опытный инженер-судостроитель хорошо представляет по эскизному проекту контуры будущего судна. Он мысленно проходит по жилым и служебным помещениям, спускается в машинное отделение и трюмы. Правда, отдельные детали судна еще не совсем ясны, многие подробности на чертежах не указаны. Не совсем точно распланированы и помещения. Не беда! Все это можно доделать в следующем этапе проектирования — при разработке технического проекта. Тут окончательно уточняются чертежи общего расположения, производят планировку всех помещений в надстройках, размещают якорное устройство, спасательные шлюпки, мачты с грузовыми стрелами, разрабатывают схемы всех судовых трубопроводов, дополнительно решают многие другие задачи.

Быстроходное грузовое судно.

Судно постепенно «строится» на бумаге, приобретает все более законченный вид. Вот оно уже «построено» — в виде чертежей, расчетов, описаний. Однако по этому проекту невозможно изготовлять корпус, механизмы, различные устройства, приборы. Нужны рабочие чертежи. Их изготовление — самая ответственная и трудоемкая работа конструкторов. Рабочие, получив такие чертежи, превращают замыслы проектировщиков в готовые детали, узлы, части корпуса и машин, наконец, в целое судно.

Потом появились скоростные способы размножения чертежей. Например, с помощью специального аппарата можно фотографировать чертежи и рассылать заводам фотопленки. По мере надобности завод сам отпечатает любое количество фотокопий. И что важно, — чертеж фотографируют на фотопленку прямо с карандашного оригинала, выполненного конструктором. Для чертежей создаются портативные картотеки с микрокадрами. С них при помощи электрографической машины можно за несколько секунд отпечатать чертеж в любом масштабе на обычной бумаге.

Рабочих чертежей для одного судна — многие тысячи экземпляров. На заводе не ждут, пока будут готовы все, а приступают к постройке после получения первой партии чертежей.

Каждое судно во время своей постройки переживает три особенно важных события. Это закладка, спуск со стапеля на воду и подъем государственного флага. Между этими событиями бывают разные промежутки времени. Все зависит от размеров и сложности оборудования. У крупных судов каждый промежуток тянется по многу месяцев, у мелких — от закладки до подъема флага проходит всего несколько недель. Закладку производят тогда, когда корпус начинают собирать на стапеле. Внутри корпуса закладывают пластинку, на которой гравер написал: где и когда заложено судно, как его назвали.

Прежде постройку судна начинали с разбивки его корпуса на плазе. Плаз — это огромный зал длиною 200–300 метров. Его деревянный, идеально гладкий пол покрыт светло-серой масляной краской. На этом полу специальным рейсфедером наносили, согласно теоретическому чертежу, все очертания корпуса судна в натуральную величину. Создавалась как бы гигантская выкройка. А с нее снимали потом выкройки для каждой детали или узла. Такими выкройками служили длинные гибкие рейки, шаблоны, каркасы. Часто выкройки делали, как и при шитье костюма, в виде эскиза на бумаге. Раскройку деталей по этим выкройкам выполняли в корпусообрабатывающем цехе. Каким же образом?

Вот разметчик уложил с помощью крана на рабочий стол большой стальной лист. Смотря на лежащий перед ним эскиз, он уверенно наносит на лист линии контура детали, или, наложив шаблон, обводит его острой стальной чертилкой. Подручный разметчика легкими ударами молотка по заостренному книзу стержню — керну — делал эти линии отчетливыми и надолго сохраняющимися. Каждая деталь, намеченная и замаркированная такими точечными линиями, поступала на участок обработки.

Потом теоретический чертеж вычерчивали не на огромном полу, а на стальных, хорошо отшлифованных и покрытых белой эмалью щитах. И не в натуральную величину, а в масштабе одна десятая. Такой чертеж назвали масштабным плазом.

Чертежи-шаблоны позволили перейти к более точной и скоростной разметке.

Материал для костюма после раскройки разрезают. То же самое делают и с раскроенными листами. Прежде для этого служили пресс-ножницы. Они резали неточно и долго. Теперь режут газом. Металл в месте разреза сначала нагревают горящей смесью кислорода и ацетилена до температуры воспламенения, а затем он сжигается в кислороде, оставляя чистый рез. В последние годы появились газорезательные машины, которые вырезают детали без разметки. Такую машину я видел на одном судостроительном заводе. И более всего меня удивило то, что человек, обслуживающий машину, не имел никакого отношения к движениям газового резака. Он зажигал смесь газов, укладывал на раскроечный стол лист, снимал готовые детали.

Читать дальше